En el mundo en constante evolución de la fabricación de dulces, seleccionar la maquinaria adecuada es crucial para lograr eficiencia, consistencia del producto y satisfacer la demanda de los consumidores. A medida que la industria de los dulces se vuelve más competitiva, los fabricantes deben optimizar sus procesos de producción para mantenerse a la vanguardia. La maquinaria adecuada no solo garantiza que la producción se desarrolle sin problemas, sino que también ayuda a entregar productos de alta calidad, reducir los costos operativos y aumentar la escalabilidad. La elección de la maquinaria afecta directamente todos los aspectos de la producción de dulces, desde la manipulación de los ingredientes hasta el envasado.

Un conocimiento profundo de las soluciones de maquinaria para dulces es esencial para los fabricantes que desean optimizar sus líneas de producción. Con el avance de la automatización, la IA y el IoT en el proceso de fabricación de dulces, los fabricantes pueden beneficiarse de mejoras significativas en velocidad, eficiencia y variedad de productos. Esta guía explorará los factores clave que influyen en la selección de maquinaria y por qué tomar la decisión correcta es vital para el éxito a largo plazo.

Comprender las necesidades de fabricación de dulces

Cada línea de producción de dulces tiene necesidades únicas, dependiendo de factores como el tipo de dulce que se produce, el volumen de producción y el nivel de personalización requerido. Comprender estas necesidades es el primer paso para seleccionar la maquinaria adecuada.

Factores clave que impulsan la selección de maquinaria en la producción de dulces

Volumen y escalabilidad

Los fabricantes de dulces deben considerar su capacidad de producción al seleccionar la maquinaria. Las líneas de producción de gran volumen necesitan sistemas robustos y automatizados capaces de manejar grandes cantidades de materias primas y producir resultados consistentes. Por otro lado, las operaciones de menor escala pueden requerir maquinaria flexible que pueda ajustarse para lotes más pequeños sin sacrificar la calidad.

La automatización y la escalabilidad son esenciales para mantenerse al día con la demanda, especialmente durante las temporadas altas o para productos del mercado masivo. La maquinaria de alto rendimiento que puede mantener la velocidad de producción sin comprometer la calidad del producto garantiza que los fabricantes puedan satisfacer la creciente demanda de los consumidores y adaptarse a las fluctuaciones del mercado.

Las máquinas modernas de fabricación de dulces, como los cocedores continuos, las máquinas de moldeo y los sistemas de envasado, están diseñadas para manejar diferentes volúmenes de producción, lo que permite a los fabricantes aumentar o reducir según las necesidades del negocio. Este nivel de flexibilidad puede ayudar a reducir el tiempo de inactividad y mejorar la eficiencia general de la producción.

Personalización y variedad

Los consumidores buscan cada vez más productos de dulces personalizados, ya sean formas, sabores o envases personalizados. Los fabricantes deben invertir en maquinaria capaz de ofrecer personalización manteniendo la eficiencia. Los sistemas de moldeo automatizados, por ejemplo, pueden ajustarse fácilmente para producir diferentes formas de dulces, mientras que los sistemas de infusión de sabores pueden crear una variedad de perfiles de sabor únicos.

La maquinaria de personalización permite a los fabricantes satisfacer las demandas específicas de los consumidores, como obsequios personalizados, productos de edición limitada o productos elaborados con ingredientes especiales (por ejemplo, caramelos orgánicos, veganos o sin gluten). Esta flexibilidad permite a los fabricantes de dulces ofrecer una amplia gama de productos sin sacrificar la velocidad o la calidad de la producción.

Además, a medida que las tendencias en dulces personalizados y de nicho de mercado continúen creciendo, será más crucial invertir en maquinaria que admita lotes más pequeños sin altos costos de instalación.

Control de consistencia y calidad

Mantener la consistencia del producto es uno de los aspectos importantes de la fabricación de dulces. Los consumidores esperan la misma textura, sabor y apariencia cada vez que compran un producto. Para lograr esto, la maquinaria debe ser capaz de medir y mezclar ingredientes con precisión, controlar las temperaturas de cocción y garantizar un moldeado preciso.

Los sistemas automatizados de control de calidad son cada vez más comunes en la producción de dulces. Estos sistemas utilizan sensores, inteligencia artificial y aprendizaje automático para monitorear los parámetros de producción en tiempo real e identificar cualquier desviación que pueda afectar la calidad del producto. Por ejemplo, se utilizan brazos robóticos o sistemas impulsados por inteligencia artificial para inspeccionar los dulces en busca de defectos, garantizando que solo los productos de la mejor calidad lleguen al empaque.

El control de calidad no consiste sólo en garantizar la integridad del producto, sino también en minimizar el desperdicio, garantizar la eficiencia de los ingredientes y prevenir la contaminación. La automatización es clave para lograr coherencia en estas áreas, ya que permite realizar ajustes y seguimiento en tiempo real de los datos de producción.

Descripción general de los diferentes tipos de dulces y sus requisitos de maquinaria

Los fabricantes de dulces deben comprender que los diferentes tipos de dulces requieren maquinaria específica adaptada a sus procesos de producción. Desde caramelos duros hasta chocolates, gomitas y caramelos, cada tipo presenta desafíos únicos y requiere equipo especializado para lograr resultados óptimos.

caramelos duros

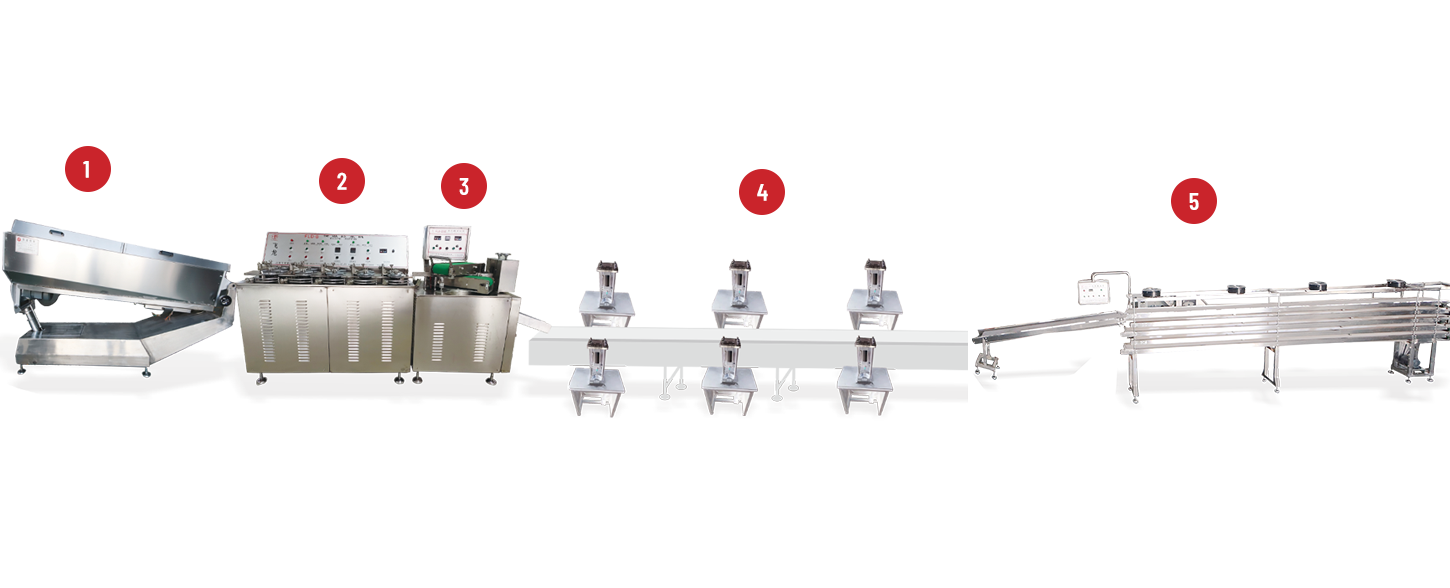

La producción de caramelos duros implica cocinar un almíbar a base de azúcar y luego darle forma de caramelo. Para garantizar una consistencia uniforme y una textura adecuada, son esenciales los sistemas de cocción continua y las máquinas de moldeo de precisión. Estas máquinas deben soportar altas temperaturas y mantener un control preciso sobre la cristalización del azúcar y la viscosidad del almíbar. Las cocinas discontinuas y los túneles de enfriamiento se utilizan comúnmente para regular la temperatura y garantizar recubrimientos de caramelo suaves y brillantes.

Para la producción de gran volumen, las máquinas automáticas de torsión y envoltura pueden manejar el envasado de caramelos duros envueltos individualmente a alta velocidad, lo que reduce los costos de mano de obra y aumenta el rendimiento.

Producción de chocolate

La producción de chocolate requiere un conjunto diferente de maquinaria para manejar los delicados procesos de templado, moldeado y bañado. Las máquinas atemperadoras de chocolate garantizan que el chocolate alcance la temperatura y la consistencia adecuadas, lo que le permite fraguar con un acabado suave y brillante. Las bañadoras cubren los trozos de caramelo con una capa uniforme de chocolate, mientras que las máquinas de moldeo crean varias formas y tamaños de chocolate.

Para lograr consistencia, los intercambiadores de calor y los túneles de enfriamiento desempeñan un papel vital en la regulación de la temperatura y la preservación de la textura y el brillo del chocolate durante el proceso de producción.

Caramelos de goma y gelatina

La producción de gomitas y jaleas requiere maquinaria especializada para gestionar la mezcla precisa de gelatina y el proceso de moldeo. Los sistemas de moldeo de gomitas inyectan la mezcla de gelatina en moldes, creando las formas deseadas. Los sistemas de cocción de azúcar garantizan que se logre la concentración correcta de azúcar, mientras que las máquinas espolvoreadoras de almidón cubren las gomitas para evitar que se peguen.

Para una mayor eficiencia, los sistemas automatizados en la producción de gomitas permiten una dosificación precisa de los ingredientes, minimizando el desperdicio de ingredientes y garantizando uniformidad en textura y sabor.

Caramelo y Toffee

La producción de caramelo y toffe requiere un control preciso de la temperatura y sistemas de cocción que puedan soportar la alta viscosidad de los jarabes de azúcar. Las ollas para cocinar caramelo garantizan que la mezcla de azúcar se cocine a la temperatura y consistencia correctas. Una vez cocido, el caramelo se vierte en moldes o se le da forma con máquinas cortadoras.

Las máquinas especializadas para envolver y empacar también son cruciales para los productos de caramelo y toffee, ya que deben garantizar que cada pieza quede sellada correctamente sin romperse ni derretirse.

El papel de la automatización en la producción de confitería

Cómo la automatización está transformando la fabricación de dulces

La automatización en la fabricación de dulces va más allá de la simple reducción del trabajo humano. Implica integrar maquinaria y sistemas sofisticados que realizan tareas repetitivas con alta precisión y un tiempo de inactividad mínimo. La robótica, la inteligencia artificial (IA) y el aprendizaje automático se han convertido en parte integral de las líneas de producción modernas, lo que garantiza procesos más rápidos, consistentes y confiables.

Las líneas de producción automatizadas ahora manejan tareas que van desde mezclar ingredientes hasta envasar productos terminados. Este cambio permite a los fabricantes reducir significativamente el error humano, minimizar el desperdicio y garantizar la uniformidad en lotes grandes. Con menos variables involucradas, las empresas pueden escalar la producción más fácilmente, adaptarse a las demandas cambiantes del mercado y garantizar que los productos cumplan con estrictos estándares de calidad.

Beneficios de la automatización para mejorar la eficiencia, la coherencia y la velocidad

Eficiencia: Los sistemas automatizados agilizan los procesos de producción, permitiendo tiempos de entrega más rápidos y un mayor rendimiento. Las máquinas pueden funcionar las 24 horas del día, los 7 días de la semana con un tiempo de inactividad mínimo, lo que reduce el tiempo necesario para producir un lote de dulces y permite a los fabricantes satisfacer niveles de demanda más altos.

Consistencia: La automatización garantiza que cada caramelo se produzca con los mismos estándares exigentes. Ya sea la textura, el sabor o la forma, los sistemas automatizados pueden garantizar la uniformidad desde el primer lote hasta el último, asegurando que los consumidores reciban el mismo producto de calidad cada vez que compran.

Velocidad : La automatización acelera muchas etapas de la producción de dulces, desde la mezcla de ingredientes y la cocción hasta el moldeado y el envasado. Con sistemas automatizados, los fabricantes pueden mantener altas velocidades de producción sin sacrificar la calidad del producto, reduciendo el tiempo de comercialización y aumentando la disponibilidad de productos dulces.

Ejemplos de sistemas automatizados en la producción de dulces.

Brazos Robóticos: Los brazos robóticos se utilizan cada vez más en la producción de dulces para automatizar tareas repetitivas como empaquetar, clasificar y colocar dulces en cajas o bandejas. Estos sistemas están diseñados para ofrecer precisión y velocidad, lo que garantiza que cada caramelo se manipule sin sufrir daños.

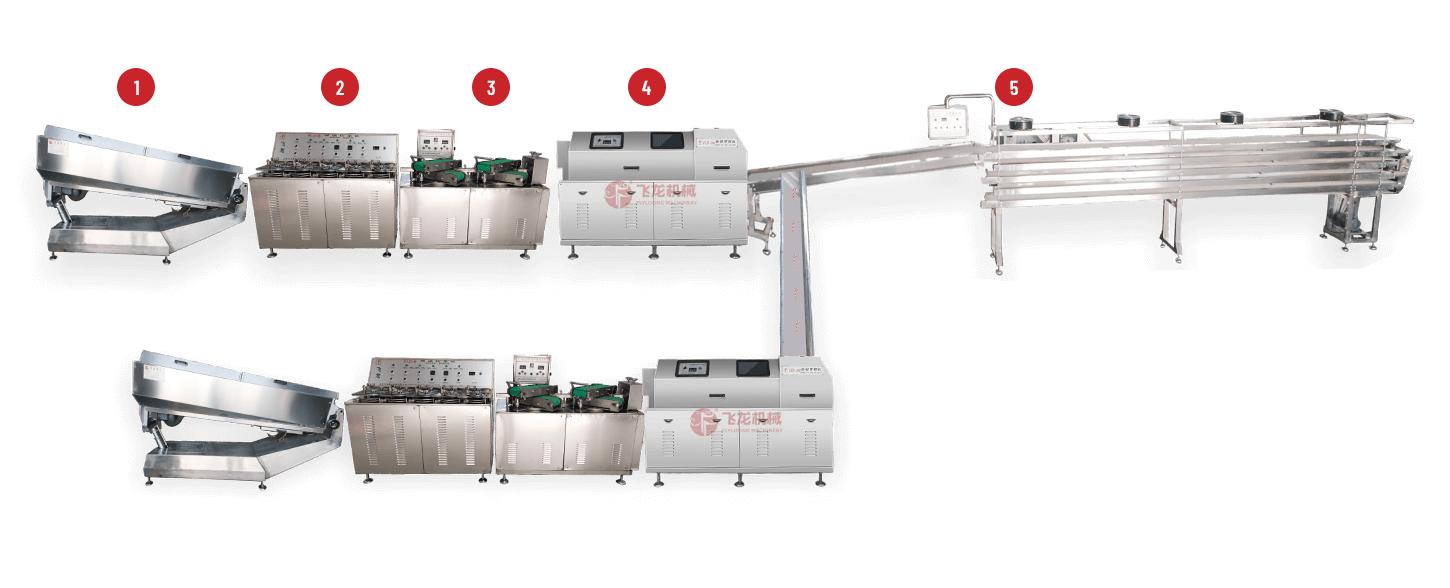

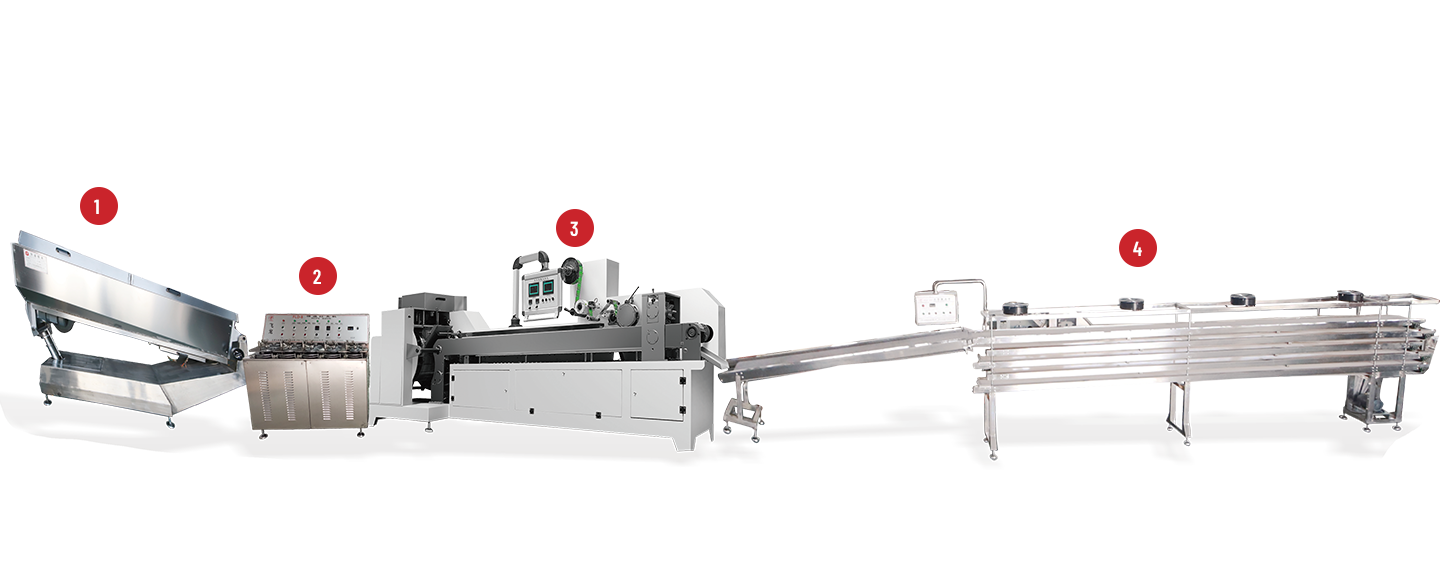

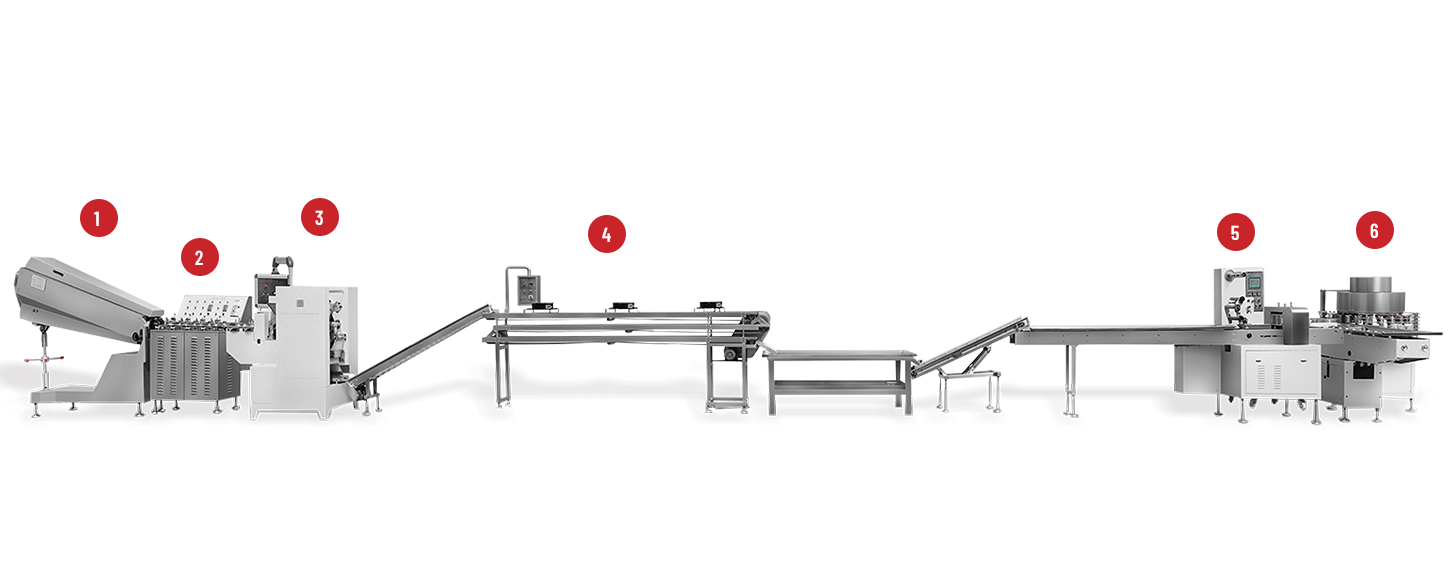

Líneas de embalaje automatizadas : El embalaje es un aspecto crucial de la producción de dulces. Las máquinas de envasado automatizadas pueden envasar rápidamente caramelos en diferentes tipos de envases, como bolsas, cajas o envoltorios, garantizando al mismo tiempo la precisión y minimizando el desperdicio de material. Estos sistemas son altamente adaptables y se adaptan a diversas formas, tamaños y materiales de embalaje de dulces.

Máquinas automatizadas de moldeo y conformación: Estos sistemas manejan el delicado proceso de moldear dulces en las formas deseadas. Ya sean caramelos duros, chocolates, gomitas o caramelos, las máquinas de moldeo automatizadas garantizan formas de alta calidad con una mínima intervención manual. Estas máquinas pueden producir grandes volúmenes de productos uniformes a altas velocidades.

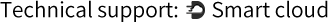

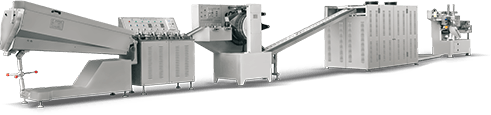

Soluciones esenciales de maquinaria para dulces

Ahora que hemos analizado el papel de la automatización, echemos un vistazo más profundo a las soluciones de maquinaria esenciales que permiten una producción eficiente de dulces. Estas máquinas cubren varias etapas del proceso de fabricación, desde la mezcla de ingredientes hasta el envasado.

Equipos de mezcla y combinación

En la producción de dulces, los equipos para mezclar y mezclar son fundamentales para garantizar que los ingredientes se combinen de manera uniforme y eficiente. Ya sea que esté creando jarabes de azúcar, rellenos de chocolate o gomitas a base de frutas, la distribución uniforme de los ingredientes garantiza la consistencia en el sabor, la textura y la calidad general del producto.

Tipos de batidoras y licuadoras:

Mezcladores por lotes: Ideales para lotes pequeños y medianos, los mezcladores por lotes mezclan los ingredientes de manera eficiente y uniforme, lo que garantiza un resultado de alta calidad.

Mezcladores continuos: Estos mezcladores están diseñados para operaciones a gran escala, lo que permite un flujo continuo de ingredientes y garantiza que la producción no se ralentice a medida que se completan los lotes.

Importancia de la mezcla uniforme de ingredientes: La mezcla uniforme es esencial en la producción de dulces porque las inconsistencias en la distribución de los ingredientes pueden provocar variaciones en el sabor, la textura y el color. Un lote bien mezclado garantiza que cada caramelo sea de la misma calidad, lo que reduce el desperdicio y mejora la satisfacción del consumidor.

Avances en la tecnología de mezcla: Las mezcladoras modernas están diseñadas para una mayor eficiencia, con características como alimentación automática de ingredientes, configuraciones programables y ciclos de licuado más rápidos. Las innovaciones en mezcladores magnéticos y mezcladores vibratorios también ayudan a reducir el consumo de energía y mejorar la eficiencia general del proceso de mezcla.

Sistemas de cocina y repostería

La cocción juega un papel vital en la producción de dulces, particularmente para los dulces a base de azúcar como el caramelo, el caramelo y los caramelos duros. Es fundamental contar con los sistemas de cocción y repostería adecuados para mantener la calidad y minimizar el consumo de energía.

Diferentes métodos de cocción: cocción por lotes o continua:

Cocción por lotes: Este método es adecuado para lotes pequeños y medianos, donde se necesita un control preciso de la temperatura y el tiempo. Se utiliza habitualmente en la elaboración de dulces como el caramelo o el turrón.

Cocción Continua : Ideales para operaciones de gran volumen, los sistemas de cocción continua permiten un flujo constante de ingredientes hacia la olla, manteniendo un calor y una presión constantes para una producción uniforme de dulces.

Cocedores y hervidores de dulces : Estas máquinas están diseñadas para soportar las altas temperaturas y el control preciso necesarios para preparar jarabes de azúcar y otras bases de dulces. Las cocinas automáticas ayudan a mantener temperaturas constantes y reducen la probabilidad de quemarse o cocinar de manera desigual.

Innovaciones en tecnología de cocción para la eficiencia energética: Los sistemas de cocción modernos incorporan intercambiadores de calor, sistemas de energía termodinámicos y técnicas de cocción al vacío para minimizar el consumo de energía. Al reciclar la energía del vapor y el calor, los fabricantes pueden ahorrar costes y al mismo tiempo reducir su huella medioambiental.

Equipos de moldeo y conformación

El moldeado es una de las etapas críticas en la producción de dulces, especialmente para dulces como chocolates, gomitas y productos a base de caramelo. El equipo de moldeo adecuado garantiza que los dulces tengan una forma uniforme y mantengan la textura deseada.

Técnicas de moldeo:

Moldes manuales: Si bien todavía se utilizan para tiradas de producción personalizadas más pequeñas, los moldes manuales son más lentos y más propensos a tener inconsistencias.

Máquinas de moldeo automáticas: Estas máquinas pueden manejar grandes volúmenes y crear formas y tamaños de dulces precisos. Los sistemas avanzados de moldeo por inyección y prensado en frío permiten a los fabricantes crear dulces con diseños y detalles complejos.

Máquinas para dar forma a caramelos duros, chocolates, gomitas y caramelos: Cada tipo de caramelo requiere de equipos especializados para darle forma. Por ejemplo:

Máquinas formadoras de caramelos duros : Estos sistemas suelen utilizar técnicas de corte y laminado continuo para dar forma a caramelos a base de azúcar.

Máquinas de moldeo de gomitas: Inyectan mezclas a base de gelatina en moldes de silicona, asegurando formas y tamaños uniformes.

Moldeado y bañado de chocolate: Estas máquinas recubren caramelos con chocolate con un control preciso del espesor y la cobertura.

Sistemas avanzados para formas y tamaños personalizados: los sistemas modernos permiten flexibilidad en la creación de formas y tamaños personalizados, incluso con líneas de producción de alta velocidad. Con cambios de molde automatizados y tiempos de procesamiento rápidos, los fabricantes pueden cambiar rápidamente entre diferentes líneas de productos.

Sistemas de enfriamiento y secado

El enfriamiento y secado adecuados son esenciales para preservar la calidad, textura y apariencia de los dulces. Esta etapa es crítica, especialmente para productos a base de azúcar y chocolate, que deben enfriarse gradualmente para evitar grietas, decoloración u otros defectos.

Importancia del enfriamiento adecuado en la calidad del caramelo : Los sistemas de enfriamiento ayudan a evitar que el almíbar de azúcar se solidifique demasiado rápido, asegurando un acabado suave y brillante. En el caso del chocolate, el enfriamiento controlado garantiza el temple perfecto, dándole un acabado brillante y una textura suave.

Tipos de transportadores y túneles de enfriamiento:

Transportadores de enfriamiento: Por lo general, se usan para dulces que necesitan un proceso de enfriamiento más gradual.

Túneles de enfriamiento: Para la producción de dulces de gran volumen, los túneles de enfriamiento ofrecen un control preciso de la temperatura, lo que ayuda a que los dulces se enfríen de manera uniforme sin sobrecalentarse.

Soluciones de refrigeración energéticamente eficientes: Los sistemas de refrigeración actuales están diseñados para ser altamente eficientes energéticamente, incorporando refrigeración de circuito cerrado, sistemas de recuperación de calor y optimización del flujo de aire para reducir el consumo de energía.

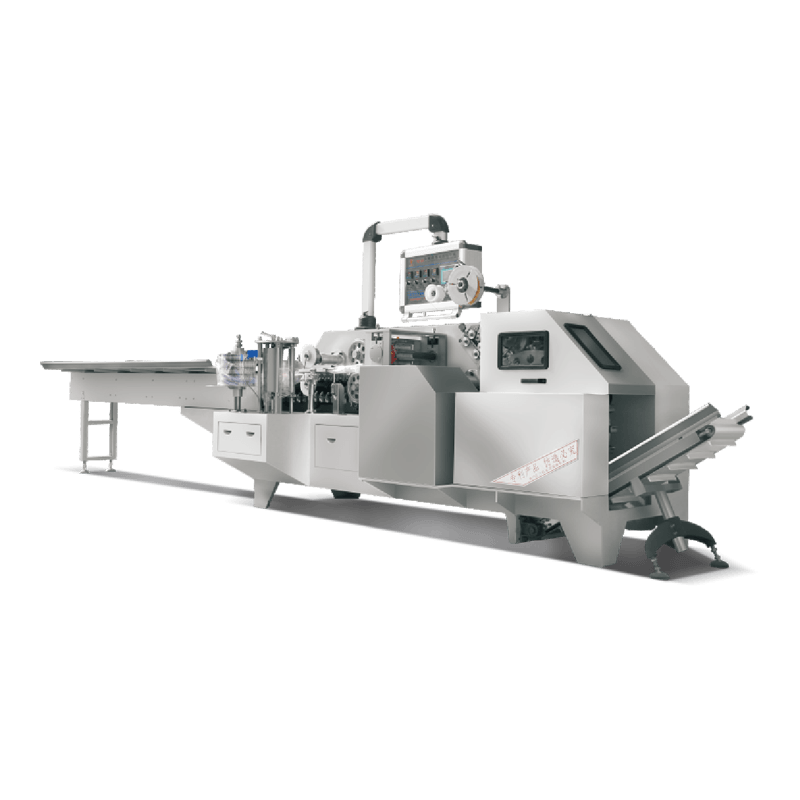

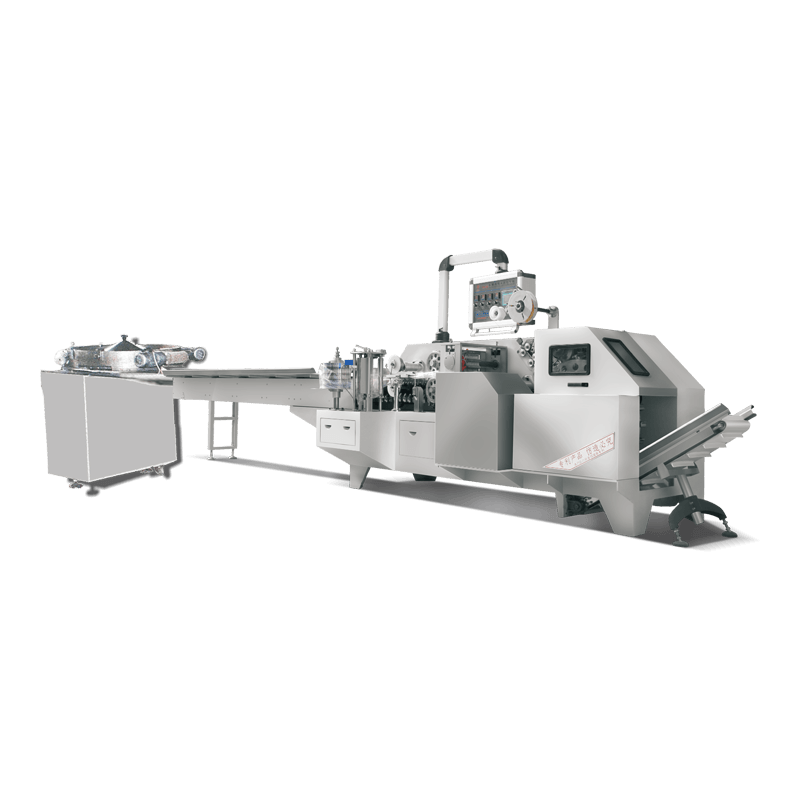

Soluciones de embalaje

Una vez que al caramelo se le da forma, se enfría y está listo para su distribución, el paso final es el envasado. Las soluciones de envasado garantizan que los productos estén sellados de forma segura, permanezcan frescos y se presenten de forma atractiva.

Tipos de máquinas envasadoras: Dependiendo del tipo de caramelo y del estilo de embalaje, las máquinas pueden encargarse de todo, desde embolsar hasta envolver y empaquetar. Las envasadoras de flujo, las máquinas verticales de formado, llenado y sellado y las máquinas envasadoras de cartón son comunes en la industria.

Papel de la automatización en la velocidad y precisión del embalaje : Las líneas de envasado automatizadas permiten a los fabricantes de dulces envasar productos rápidamente al tiempo que garantizan la uniformidad y reducen el error humano. Estos sistemas están diseñados para funcionar a alta velocidad y pueden adaptarse fácilmente a cambios en el tamaño del producto o el tipo de embalaje.

Innovaciones en envases ecológicos: Ante la creciente demanda de envases sostenibles, muchos fabricantes están invirtiendo en películas biodegradables, envases reciclables y diseños minimalistas. Los sistemas automatizados pueden manejar materiales ecológicos sin comprometer la velocidad o la calidad del proceso de embalaje.

Maquinaria especializada para diferentes tipos de dulces

Producción de chocolate Equipment

La producción de chocolate es un proceso complejo que requiere precisión, control de temperatura y estándares de alta calidad. La maquinaria especializada en chocolate está diseñada para atender las necesidades específicas de la producción de chocolate, garantizando consistencia y calidad en cada lote.

Máquinas atemperadoras, bañadoras y sistemas de moldeo de chocolate

Máquinas de templado:

El templado es un paso fundamental en la producción de chocolate para garantizar que el chocolate fragüe correctamente, tenga una textura suave y logre el acabado brillante deseado. Las máquinas atemperadoras regulan la temperatura del chocolate para garantizar que los cristales de manteca de cacao se formen correctamente. Este proceso evita que el chocolate se vuelva demasiado blando o quebradizo, lo que garantiza que el producto final tenga el tacto y la textura perfectos.

Bañadores:

Las máquinas bañadoras se utilizan para cubrir caramelos, galletas u otros productos de confitería con chocolate. Estas máquinas son muy eficientes, proporcionan un recubrimiento uniforme y controlan el espesor del chocolate. Los bañadores funcionan pasando el producto a través de una cortina de chocolate, asegurando una cobertura uniforme.

Sistemas de moldeo de chocolate:

Los sistemas de moldeo se utilizan para darle al chocolate diversas formas, como barras, bombones y diseños novedosos. Estas máquinas inyectan chocolate líquido en moldes y luego lo enfrían para que solidifique. Para una producción de gran volumen, las máquinas automáticas de moldeo de chocolate pueden manejar miles de unidades por hora, lo que garantiza una forma, textura y calidad precisas. Los avances en la tecnología de moldes también permiten la creación de diseños personalizados con alta eficiencia.

Avances en la producción de chocolate para una mayor calidad y consistencia

En los últimos años, las innovaciones en la producción de chocolate se han centrado en mejorar el control de calidad, la eficiencia y la sostenibilidad. Las nuevas tecnologías permiten un mejor control sobre el proceso de templado, mejorando la consistencia en la producción de chocolate. Además, la mejora continua de los sistemas de refrigeración, así como la integración de la IA y la automatización, garantizan que el chocolate se mantenga suave, brillante y libre de defectos. Los avances en sistemas de calefacción y refrigeración energéticamente eficientes también ayudan a los fabricantes a reducir costos manteniendo al mismo tiempo la alta calidad que esperan los consumidores.

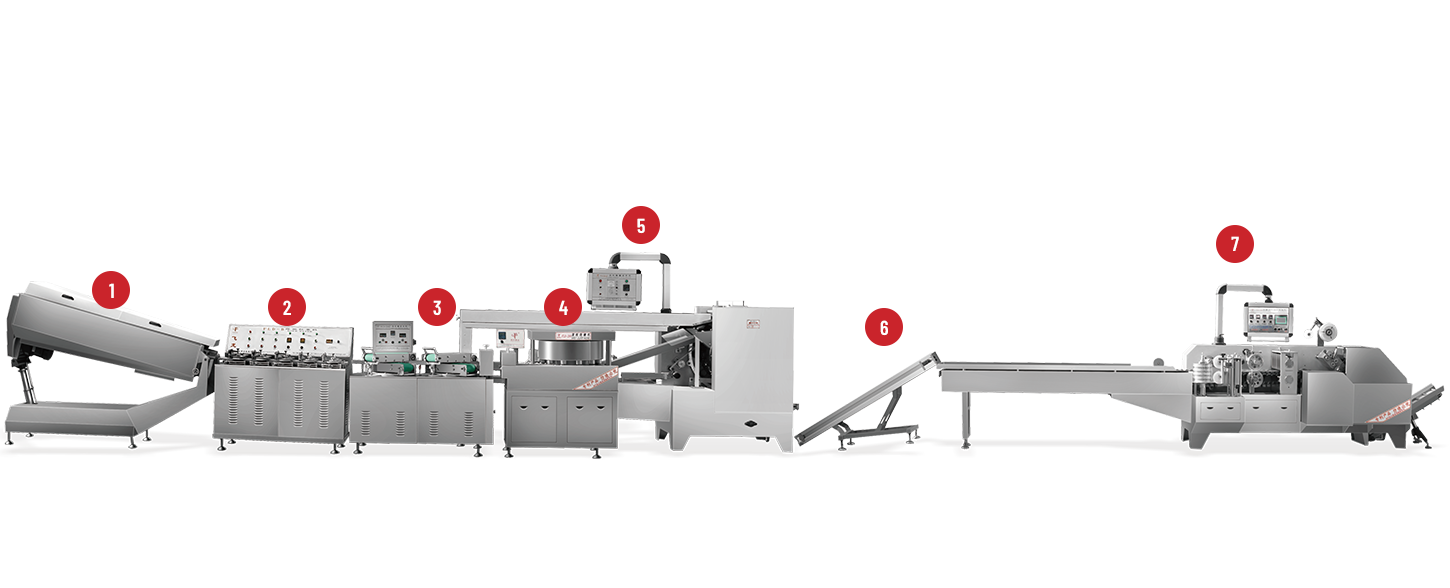

Maquinaria para la producción de gomitas y jaleas

Las gomitas y las jaleas requieren un enfoque diferente en su fabricación, con maquinaria específica diseñada para manipular ingredientes a base de gelatina. La textura y consistencia únicas de las gomitas presentan varios desafíos de producción, pero las innovaciones en la maquinaria de fabricación de gomitas han mejorado significativamente la eficiencia y la calidad.

Sistemas de moldeo de gomitas y el papel de la producción de gel

Sistemas de moldeo de gomitas:

Las máquinas moldeadoras de gomitas inyectan la mezcla de gelatina en moldes específicos, creando las formas deseadas. Estas máquinas deben garantizar que la temperatura y la viscosidad de la gelatina se controlen cuidadosamente para evitar una solidificación prematura o una distribución desigual. Los sistemas de moldeo modernos pueden producir gomitas de diversas formas, tamaños e incluso con diseños multicolores o de varias capas.

El papel de la producción de gel:

La gelatina es el ingrediente clave de las gomitas y les da su textura masticable. La producción de mezclas a base de gelatina debe manejarse con precisión, ya que el equilibrio correcto de ingredientes determina la textura final y la sensación en boca. Los sistemas automatizados ahora gestionan la adición precisa de gelatina, azúcar, saborizantes y colorantes para garantizar uniformidad y calidad en cada lote.

Desafíos e innovaciones en la producción de gomitas

Desafíos:

Uno de los desafíos clave en la producción de gomitas es controlar la temperatura de gelificación de la gelatina para garantizar la textura perfecta. Si la mezcla se enfría demasiado rápido, puede producir una textura deficiente o inconsistencias en las gomitas. Además, el proceso de moldeado requiere una alta precisión para evitar el desperdicio de material y garantizar que cada gomita mantenga el tamaño y la forma correctos.

Innovaciones:

La integración de túneles de enfriamiento avanzados y sistemas precisos de control de temperatura ha mejorado significativamente la producción de gomitas. Ahora se emplean sistemas robóticos para manipular gomitas delicadas, lo que reduce el riesgo de deformación durante la transferencia al embalaje. Además, se están explorando alternativas innovadoras a la gelatina, como agentes gelificantes de origen vegetal, para satisfacer la creciente demanda de los consumidores de opciones veganas y vegetarianas.

Fabricación de caramelos duros

La producción de caramelos duros implica varias etapas, desde la cocción hasta el moldeado y el enfriamiento, y cada una requiere maquinaria especializada para garantizar resultados consistentes. La precisión al tirar, torcer y dar forma a los caramelos duros es esencial para mantener la calidad y el atractivo visual del producto.

Máquinas para tirar, torcer y dar forma a caramelos duros

Máquinas de tracción:

Se utilizan máquinas extractoras para estirar y airear la mezcla de caramelos, dando a los caramelos duros su textura característica y su acabado brillante. Este proceso, conocido como "tirar", consiste en estirar el almíbar cocido hasta alcanzar la textura deseada. Las máquinas extractoras regulan automáticamente la velocidad y la temperatura para mantener la consistencia de la textura en todo el lote.

Máquinas para torcer y dar forma:

Después de tirar, el caramelo se retuerce y se le da forma utilizando máquinas retorcidas. Estos sistemas crean patrones y formas intrincados, que son cruciales para dulces como piruletas, dulces de cinta y dulces rayados. Los sistemas automáticos de moldeado y corte garantizan que cada pieza de caramelo sea uniforme en tamaño, forma y peso.

Impacto de la precisión en la producción de caramelos duros

La precisión en la fabricación de caramelos duros es esencial tanto para la apariencia como para el sabor del producto. Los sistemas automatizados modernos permiten el control preciso del proceso de extracción, asegurando que el caramelo alcance el equilibrio adecuado de firmeza y textura. El uso de máquinas de corte y conformado de alta velocidad garantiza la uniformidad, lo cual es vital para la producción en masa donde la consistencia es clave para mantener la satisfacción del consumidor.

Caramelo y Toffee Production

La producción de caramelo y toffe requiere maquinaria altamente especializada para manejar las altas concentraciones de azúcar y el delicado proceso de cocción. La precisión es fundamental en estas etapas para evitar que se queme y asegurar la textura y el sabor ideales.

Equipo para cocinar y dar forma a caramelo

Cocinas de caramelo:

Las máquinas para cocinar caramelo están diseñadas para manejar el complejo proceso de caramelización. Estas máquinas calientan el azúcar, la mantequilla y otros ingredientes a temperaturas precisas, asegurando que el caramelo desarrolle la textura correcta sin quemarse. Los cocedores continuos de caramelo garantizan que la mezcla de caramelo se cocine de forma constante, lo que permite la producción en masa sin sacrificar la calidad.

Máquinas moldeadoras:

Después de cocinar, al caramelo se le debe dar forma de barras, trozos u otras formas. Las máquinas formadoras cortan y forman el caramelo, asegurando uniformidad y textura adecuada. En algunos casos, se utilizan máquinas de extrusión para crear tiras de caramelo largas y uniformes, que luego se cortan en trozos.

Envasado y control de calidad de productos a base de caramelo

Soluciones de embalaje:

Los productos de caramelo suelen requerir un embalaje cuidadoso para conservar su textura suave y pegajosa. Las líneas de envasado automatizadas se encargan de todo, desde envolver hasta empaquetar, garantizando que cada pieza de caramelo esté empaquetada de forma ordenada y segura. Estos sistemas se pueden ajustar fácilmente a diferentes formas y tamaños, ofreciendo flexibilidad en el embalaje para diversas líneas de productos.

Control de calidad:

Mantener la consistencia en los productos de caramelo requiere sistemas de control de calidad automatizados que inspeccionen cada pieza en busca de defectos. Se emplean sistemas de visión y sensores para detectar irregularidades en la forma, la textura o el color, garantizando que solo se empaqueten productos de primera calidad.

Seleccionar la maquinaria para dulces adecuada para sus necesidades de producción

Seleccionar la maquinaria adecuada para la producción de dulces es una de las decisiones importantes que puede tomar un fabricante. El equipo adecuado no sólo influye en la eficiencia y la velocidad del proceso de producción, sino que también tiene un impacto directo en la calidad del producto, la escalabilidad y la rentabilidad a largo plazo. En el competitivo panorama actual de fabricación de dulces, la integración de la automatización y la tecnología avanzada es fundamental para satisfacer las demandas de innovación y calidad de los consumidores.

En esta sección, discutiremos los factores clave a considerar al elegir maquinaria para dulces, evaluaremos los costos a largo plazo versus la inversión inicial y brindaremos un ejemplo del mundo real de integración exitosa de maquinaria para dulces.

Factores a considerar al elegir maquinaria para dulces

Elegir la maquinaria para dulces adecuada va más allá de simplemente seleccionar equipos avanzados o costosos. Para tomar una decisión informada, los fabricantes deben considerar varios factores que se alineen con sus necesidades de producción únicas.

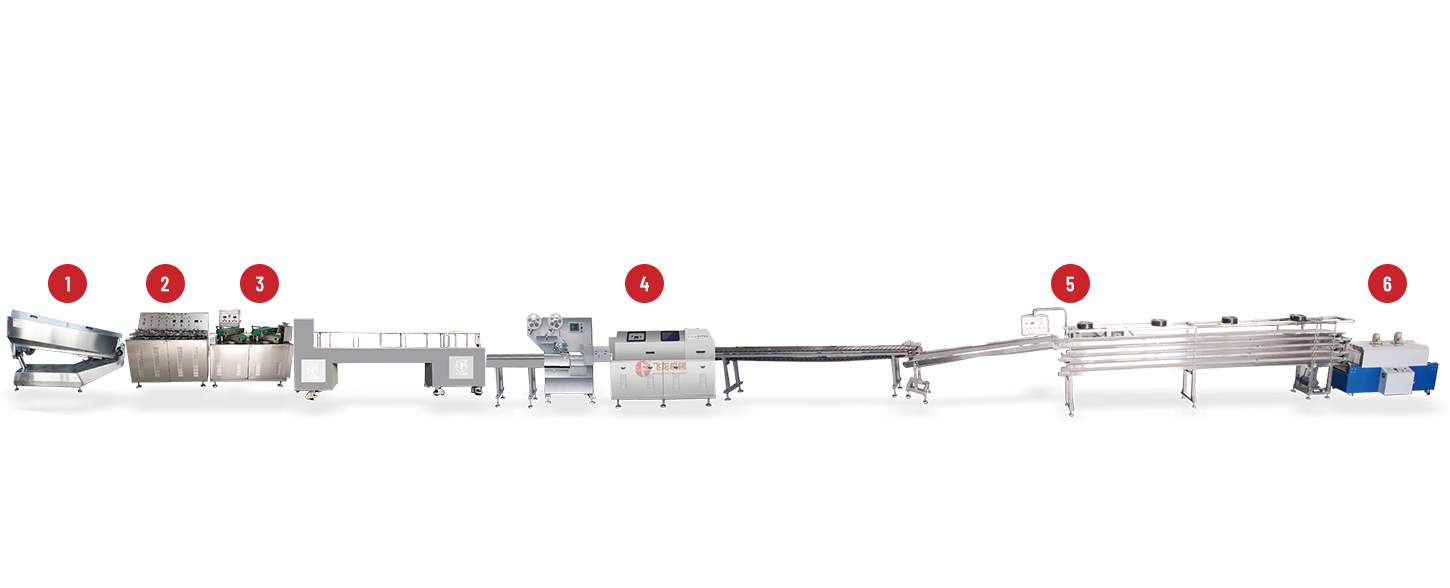

Volumen de producción y escalabilidad

Una de las consideraciones más importantes a la hora de elegir maquinaria para dulces es el volumen de producción. Si su escala de producción es alta, necesita equipos capaces de manejar grandes cantidades sin comprometer la calidad o la velocidad. Por otro lado, los fabricantes de dulces a pequeña escala o boutiques pueden requerir maquinaria flexible que pueda manejar lotes más pequeños pero aún así ofrecer una calidad constante.

Además, la escalabilidad es crucial. ¿Puede la maquinaria crecer con su negocio? A medida que aumenten sus necesidades de producción, ¿podrá el equipo satisfacer la demanda? Las máquinas modernas de fabricación de dulces a menudo ofrecen características de escalabilidad, como velocidades ajustables, moldes configurables y sistemas modulares que se pueden ampliar o actualizar según sea necesario.

Por ejemplo, si produce caramelos duros o chocolates, necesitará maquinaria diferente con diferentes capacidades. Si bien los sistemas de cocción continua pueden ser más apropiados para producciones de gran volumen, las mezcladoras por lotes pueden ser ideales para tiradas artesanales más pequeñas.

Capacidades de personalización y flexibilidad

La demanda de los consumidores de productos personalizados está creciendo. Para satisfacer esta demanda, los fabricantes deben considerar maquinaria que admita la personalización tanto en el diseño como en el embalaje del producto. Ya sea que esté produciendo formas de dulces personalizadas, sabores únicos o empaques personalizados, su equipo debe permitir ajustes rápidos y eficientes entre diferentes tipos de productos.

Por ejemplo, las máquinas de moldeo automatizadas se pueden configurar para producir una variedad de formas, mientras que las máquinas de embalaje se pueden adaptar para manejar diversos materiales o tamaños de embalaje. Las máquinas flexibles que pueden cambiar fácilmente entre diferentes líneas de producción le ayudarán a responder rápidamente a las tendencias del mercado sin tiempos de inactividad significativos ni costosas reequipaciones.

Eficiencia Energética y Sostenibilidad

El consumo de energía y el impacto ambiental se han convertido en preocupaciones importantes en la fabricación moderna. La maquinaria energéticamente eficiente no sólo reduce los costos operativos sino que también ayuda a los fabricantes a cumplir los objetivos de sostenibilidad, que es un aspecto cada vez más importante de la percepción del consumidor.

Al seleccionar maquinaria para dulces, los fabricantes deben buscar sistemas que utilicen motores energéticamente eficientes, materiales de embalaje reciclables y tecnologías de reducción de residuos. Por ejemplo, los sistemas de refrigeración y calefacción deben optimizarse para reducir el consumo de energía manteniendo la calidad del producto.

Además, implementar prácticas sostenibles en toda la línea de producción, como el uso de soluciones de embalaje ecológicas o el reciclaje del calor de los sistemas de cocina, ayuda a las empresas a alinearse con los estándares ambientales globales y atraer consumidores conscientes del medio ambiente.

Soporte a proveedores y servicio postventa

La relación con su proveedor de maquinaria no termina en el momento de la compra. Un servicio postventa y soporte técnico confiables son fundamentales para garantizar el rendimiento a largo plazo del equipo. Considere elegir proveedores que ofrezcan servicios de soporte sólidos, como:

Instalación y capacitación: La instalación adecuada y la capacitación del operador son cruciales para sacar provecho de su equipo.

Mantenimiento: ¿Ofrece el proveedor servicios de mantenimiento continuo para que su maquinaria funcione sin problemas? El mantenimiento preventivo y los tiempos de respuesta rápidos para las reparaciones pueden evitar costosos tiempos de inactividad.

Piezas de repuesto: Elija un proveedor con reputación de proporcionar repuestos y componentes fácilmente disponibles.

Contar con un proveedor confiable como Jiangsu Flying Dragon Food Machinery Co., Ltd. garantiza que obtendrá maquinaria de alta calidad junto con el soporte necesario para optimizar el rendimiento y minimizar el tiempo de inactividad.

Evaluación de costos a largo plazo versus inversión inicial

Si bien seleccionar maquinaria para dulces basándose únicamente en su costo inicial puede parecer una decisión de ahorro, es esencial considerar los gastos a largo plazo y el posible retorno de la inversión (ROI). Una opción inicial más económica podría generar costos operativos más altos, necesidades de mantenimiento frecuentes o ineficiencias que podrían costar más a largo plazo.

Costo total de propiedad y retorno de la inversión (ROI)

Al evaluar la maquinaria para dulces, los fabricantes deben evaluar el costo total de propiedad (TCO), que incluye el precio de compra inicial, los costos de instalación, operación y mantenimiento durante la vida útil del equipo. El retorno de la inversión reflejará la rapidez con la que el equipo se amortiza mediante una mayor eficiencia, una reducción de los residuos y una mayor calidad del producto.

Por ejemplo, invertir en máquinas de embalaje automatizadas puede tener un costo inicial más alto, pero puede resultar en costos laborales reducidos, velocidades de producción más rápidas y embalajes de mejor calidad, lo que en última instancia genera mayores ganancias.

Costos operativos y de mantenimiento a lo largo del tiempo

Los costos operativos, como la electricidad, los consumibles y la mano de obra, también deben tenerse en cuenta en la evaluación de costos generales. Los sistemas energéticamente eficientes pueden tener costos iniciales más altos pero costos operativos más bajos con el tiempo. Además, los costos de mantenimiento pueden aumentar, especialmente si la maquinaria se avería con frecuencia o requiere piezas especializadas.

Elegir maquinaria que tenga bajos requisitos de mantenimiento y sea duradera puede ayudar a minimizar los costos operativos. También es importante tener en cuenta los costos del tiempo de inactividad asociados con la reparación o el reemplazo de equipos. Las herramientas de diagnóstico avanzadas integradas en la maquinaria pueden reducir la frecuencia de las averías y minimizar el tiempo de inactividad, lo que afecta directamente a la rentabilidad.

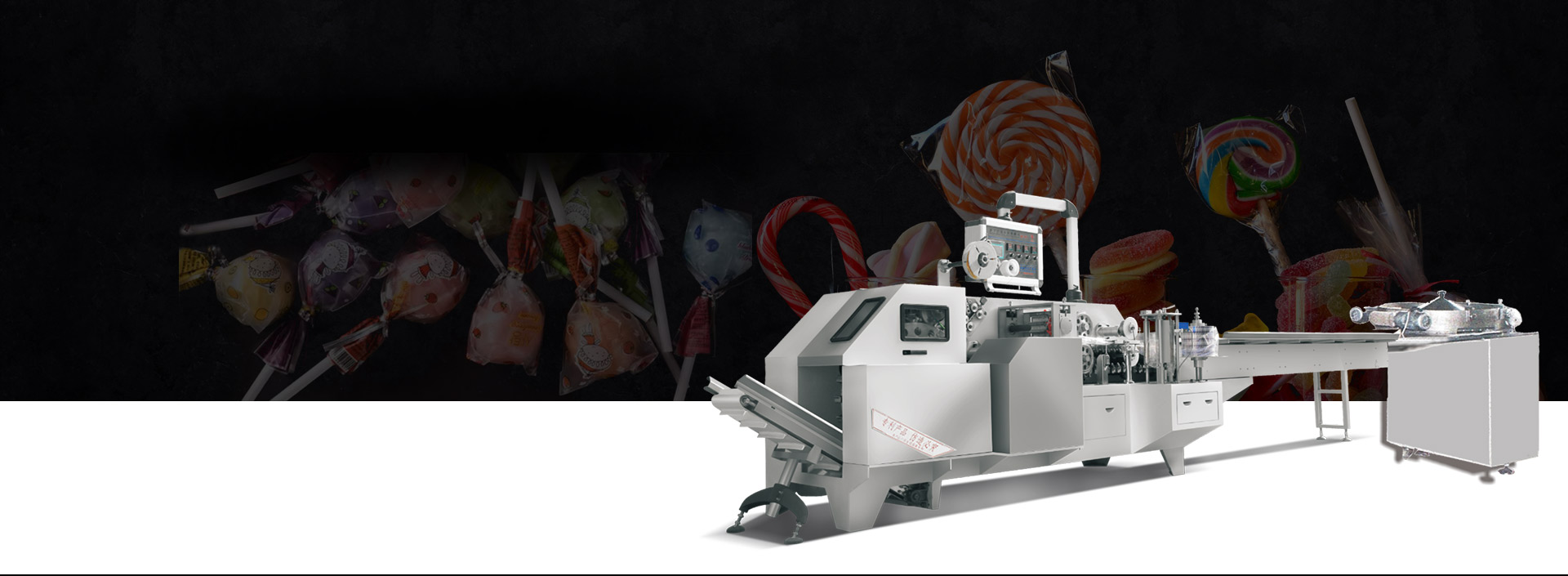

Estudio de caso: un ejemplo del mundo real de integración exitosa de maquinaria de dulces

Estudio de caso: Jiangsu Flying Dragon Food Machinery Co., Ltd.

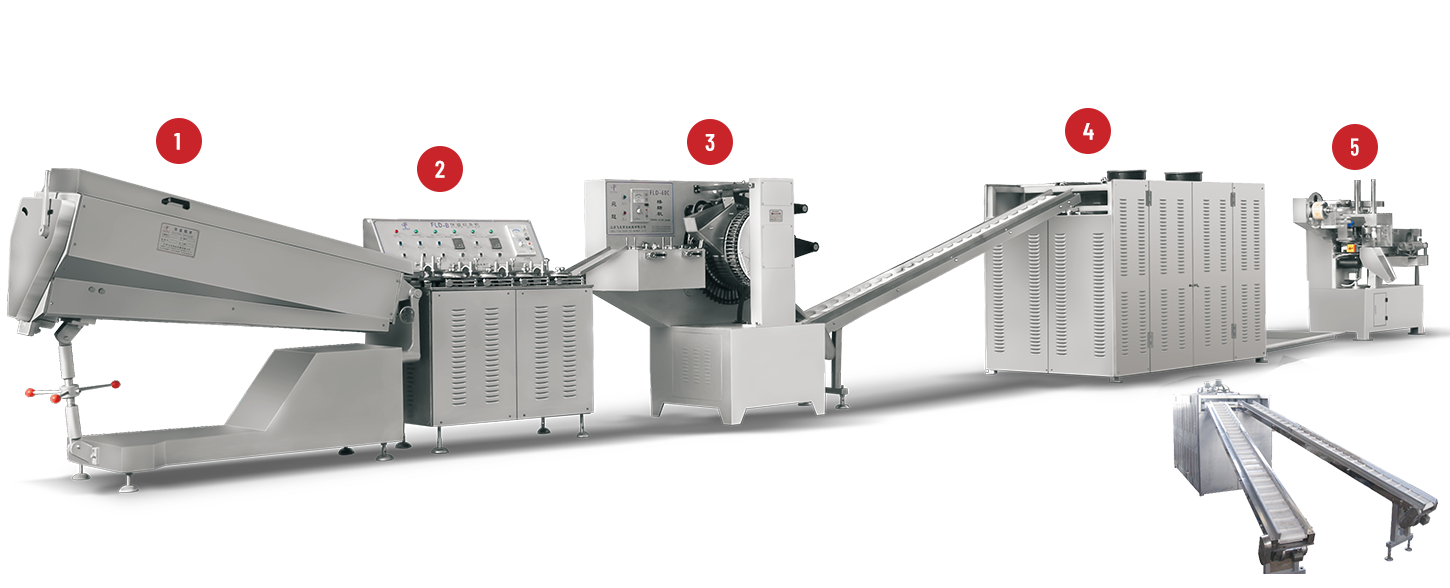

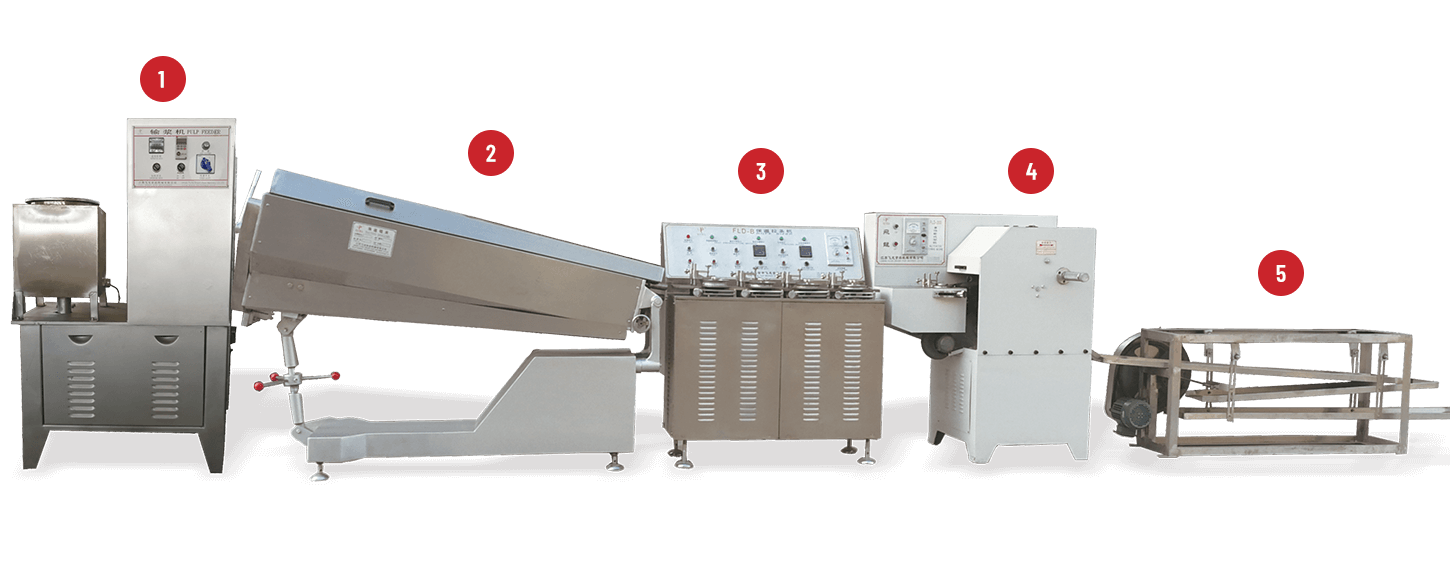

Jiangsu Flying Dragon Food Machinery Co., Ltd. ofrece una amplia gama de maquinaria para la fabricación de dulces que satisface diversas necesidades, desde productores artesanales a pequeña escala hasta grandes operaciones industriales. Un ejemplo de su éxito es la integración de sistemas automatizados de moldeo de gomitas para un fabricante de dulces de tamaño mediano.

El fabricante enfrentó desafíos con bajos volúmenes de producción y calidad inconsistente en su línea de gomitas. Después de integrar el equipo de moldeo automatizado y los sistemas precisos de control de temperatura de Jiangsu Flying Dragon, el fabricante experimentó un aumento del 20 % en la capacidad de producción y una mejora significativa en la consistencia del producto. El sistema de moldeo personalizable también les permitió ajustar rápidamente las líneas de producción para crear diferentes formas y sabores de gomitas, lo que les proporcionó una ventaja competitiva en el mercado.

Por qué elegir Candy Machinery Fabricante: Jiangsu Flying Dragon Food Machinery Co., Ltd.

Al seleccionar maquinaria para la fabricación de dulces, es esencial asociarse con un fabricante confiable y experimentado que pueda brindar soluciones de vanguardia adaptadas a sus necesidades de producción únicas. Jiangsu Flying Dragon Food Machinery Co., Ltd. se destaca por varias razones:

Equipo especializado de alta calidad: Con más de dos décadas de experiencia, Jiangsu Flying Dragon se especializa en proporcionar maquinaria que cumple con los estándares de calidad y eficiencia.

Personalización y flexibilidad: La empresa ofrece soluciones de maquinaria personalizadas para diversos tipos de dulces, incluidos chocolate, gomitas y caramelos duros. Sus sistemas flexibles se pueden ajustar para adaptarse a diferentes tamaños de lotes, tipos de productos y velocidades de producción.

Enfoque de sostenibilidad: La maquinaria de Jiangsu Flying Dragon está diseñada teniendo en cuenta la eficiencia energética y la sostenibilidad, lo que ayuda a los fabricantes a reducir el consumo de energía y el impacto ambiental.

Soporte Integral y Servicio Postventa: Jiangsu Flying Dragon ofrece un amplio soporte, que incluye instalación, capacitación y servicios de mantenimiento continuo, lo que garantiza que la maquinaria continúe funcionando de manera óptima durante todo su ciclo de vida.

Al elegir Jiangsu Flying Dragon Food Machinery Co., Ltd., los fabricantes de dulces obtienen un socio confiable que ofrece maquinaria eficiente y de alta calidad y un soporte al cliente excepcional, lo que garantiza el éxito y la rentabilidad a largo plazo en la competitiva industria de fabricación de dulces.

Seleccionar la maquinaria para dulces adecuada es una decisión crucial que impacta directamente la eficiencia de su producción, la calidad del producto y el resultado final. Al considerar factores como el volumen de producción, las capacidades de personalización, la eficiencia energética y el soporte de los proveedores, puede asegurarse de que su inversión valga la pena a largo plazo. Además, evaluar el costo total de propiedad y los costos operativos a largo plazo garantiza que su línea de producción de dulces siga siendo competitiva y rentable.

Asociarse con fabricantes experimentados como Jiangsu Flying Dragon Food Machinery Co., Ltd. puede brindarle las herramientas, la experiencia y el soporte necesarios para llevar su producción de dulces a nuevas alturas, ya sea que esté ampliando o mejorando las capacidades de personalización para nichos de mercado.

Español

Español

English

English 中文简体

中文简体 русский

русский Français

Français Español

Español عربى

عربى

+86-(0)515-8465666

+86-(0)515-8465666 +86-(0)515-85566996

+86-(0)515-85566996 +86-138 1559 9708

+86-138 1559 9708 flyloong@flyloongcn.com

flyloong@flyloongcn.com

Inicio

Inicio