Las máquinas de paletas han evolucionado significativamente con el tiempo, pasando de simples procesos por lotes a sistemas altamente automatizados capaces de producir una variedad de formas, tamaños y combinaciones de sabores. Una pregunta frecuente es si las máquinas de paletas modernas pueden producir paletas de múltiples sabores o en capas. La respuesta es un rotundo sí: las líneas de producción de piruletas avanzadas están diseñadas precisamente para manejar diseños de dulces complejos, incluidos dulces de múltiples sabores y en capas.

Cómo funcionan las máquinas de piruletas

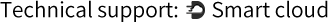

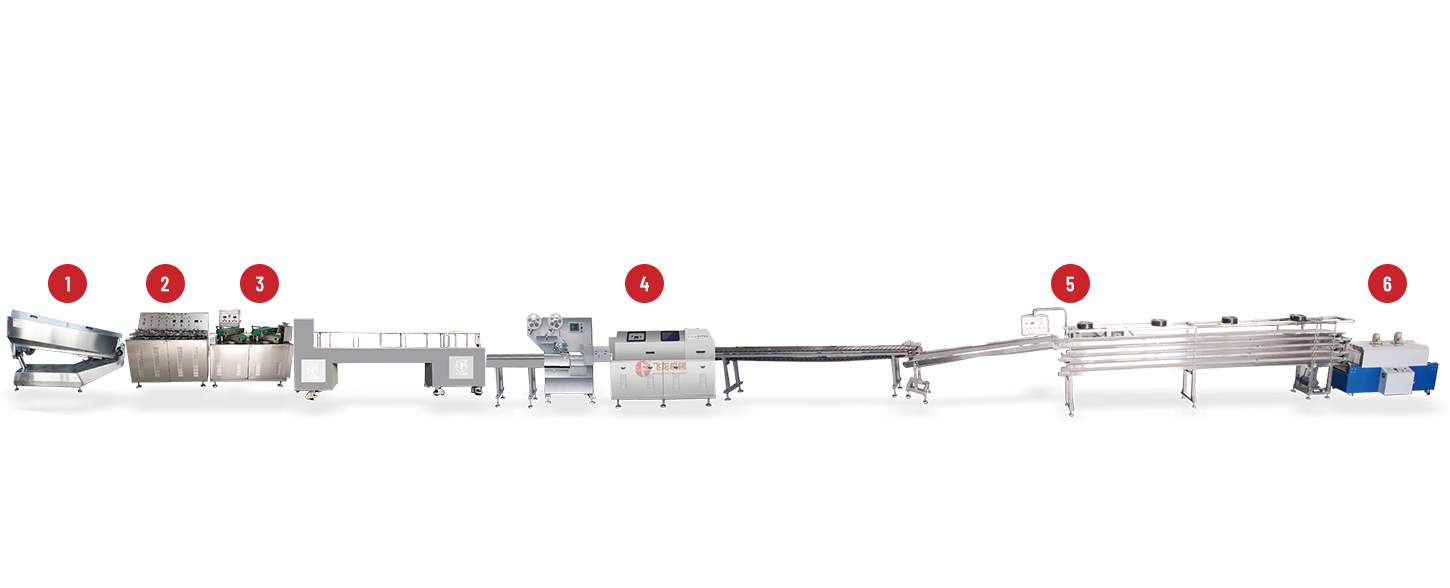

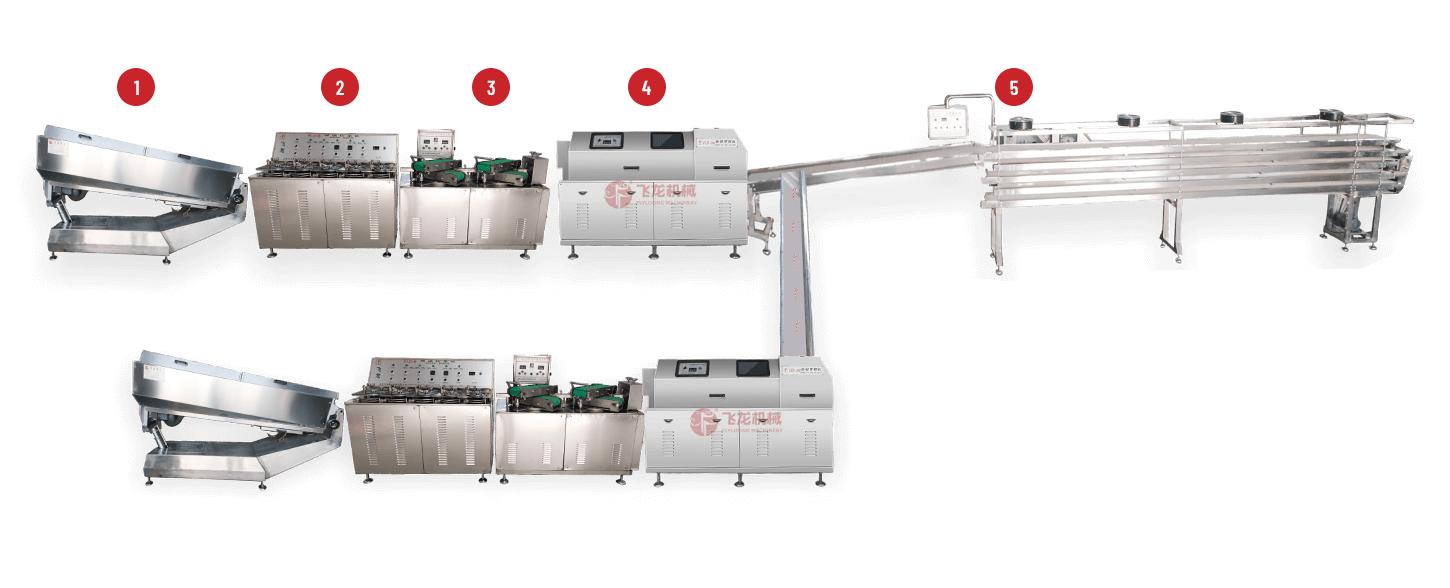

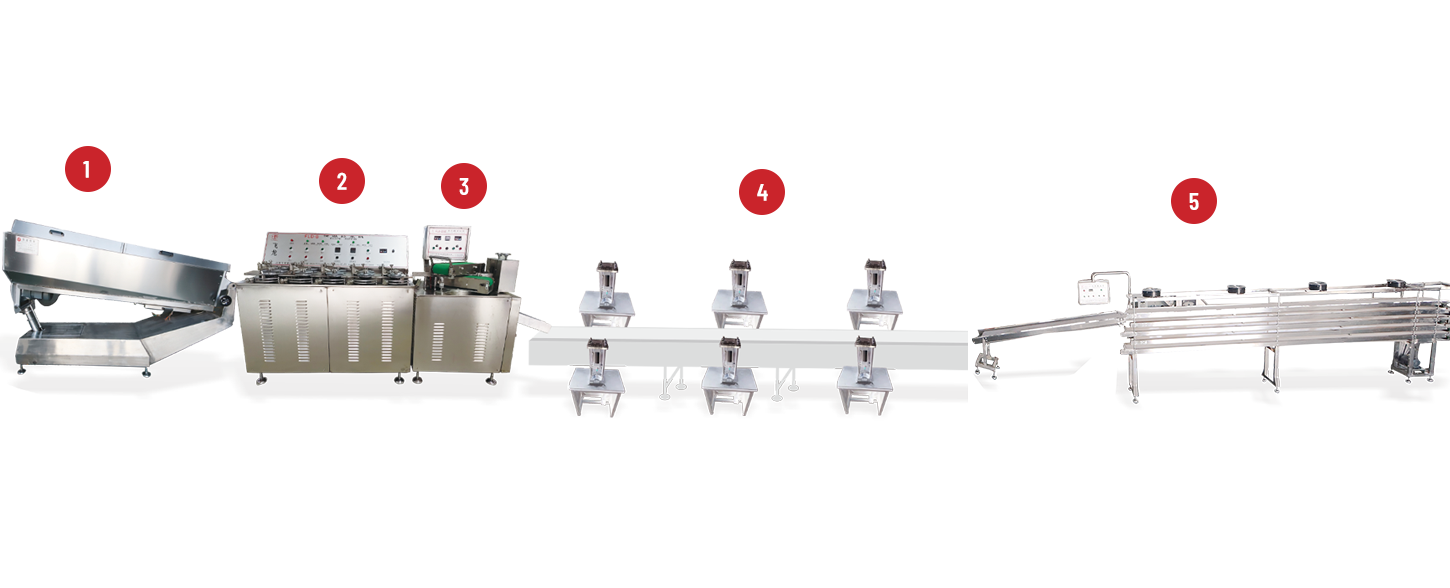

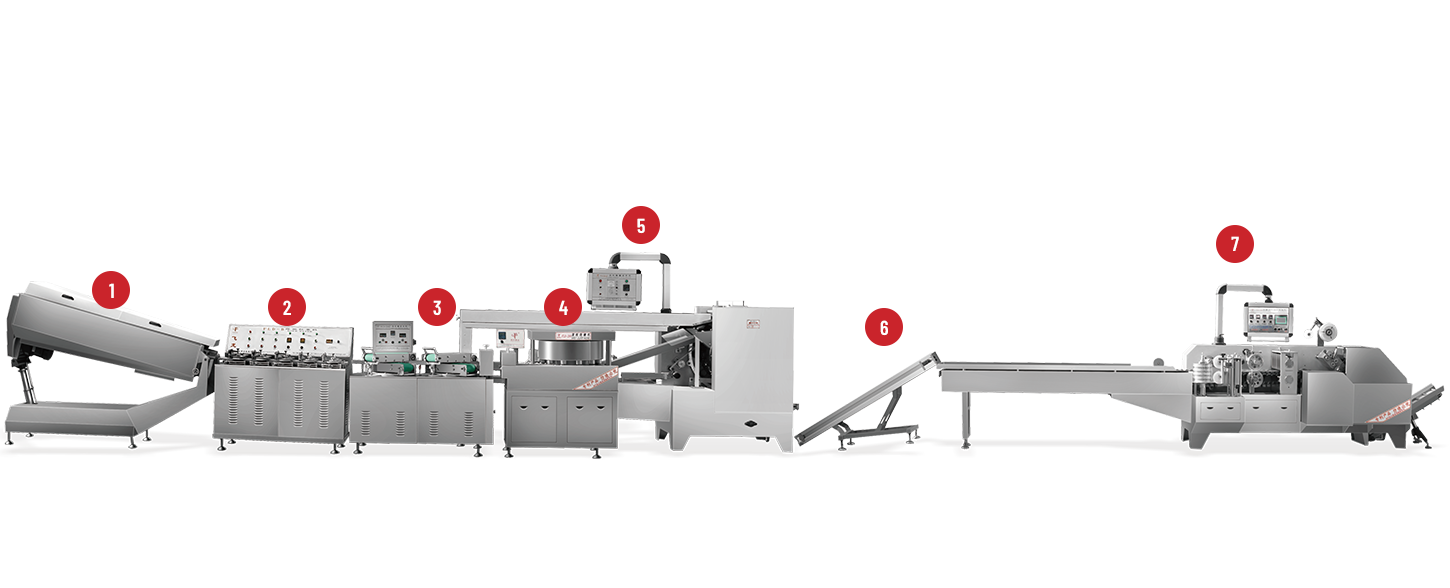

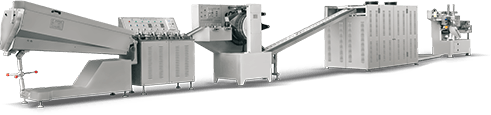

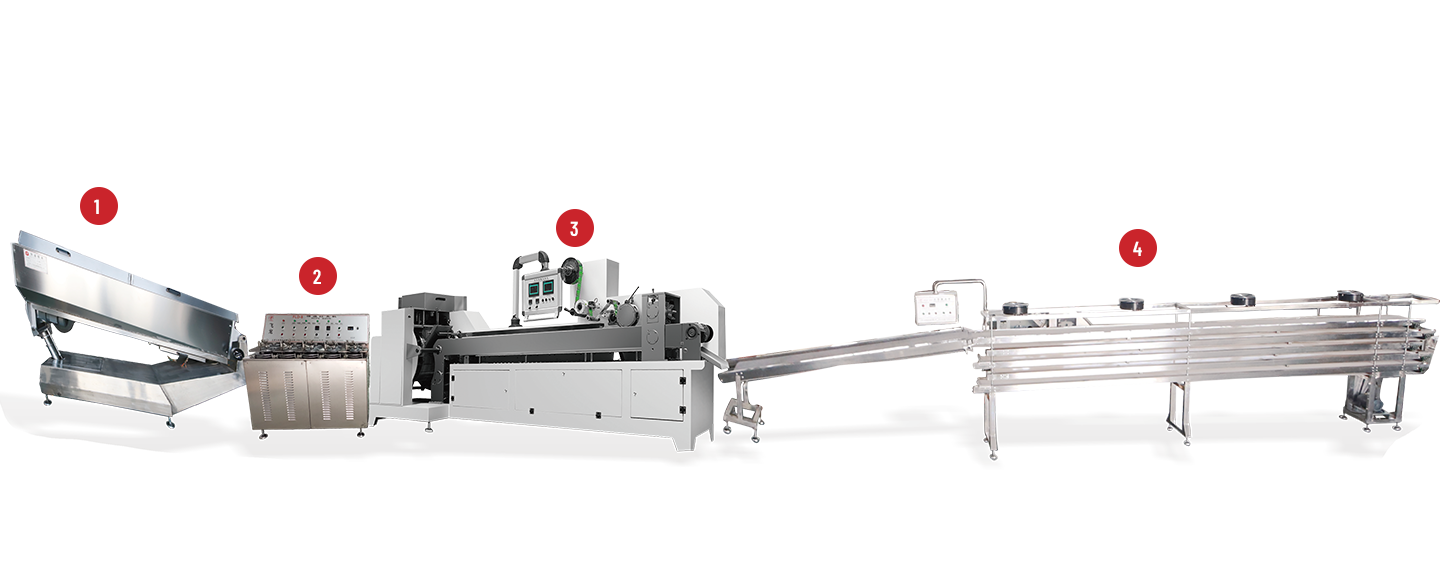

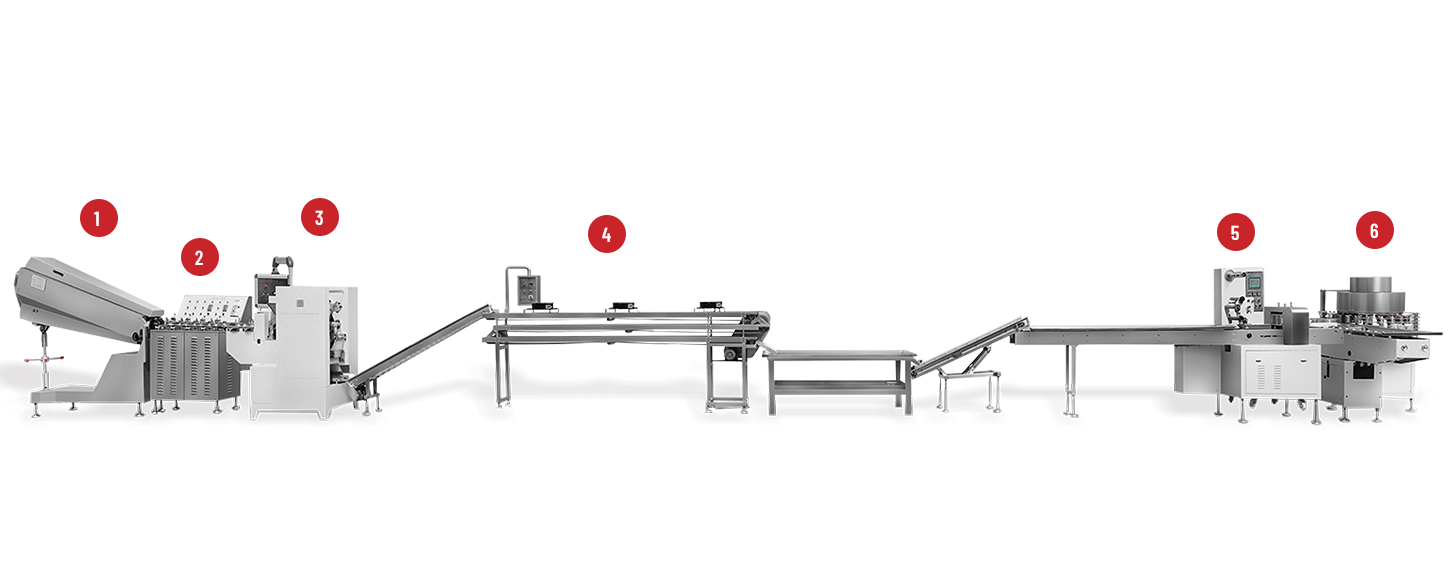

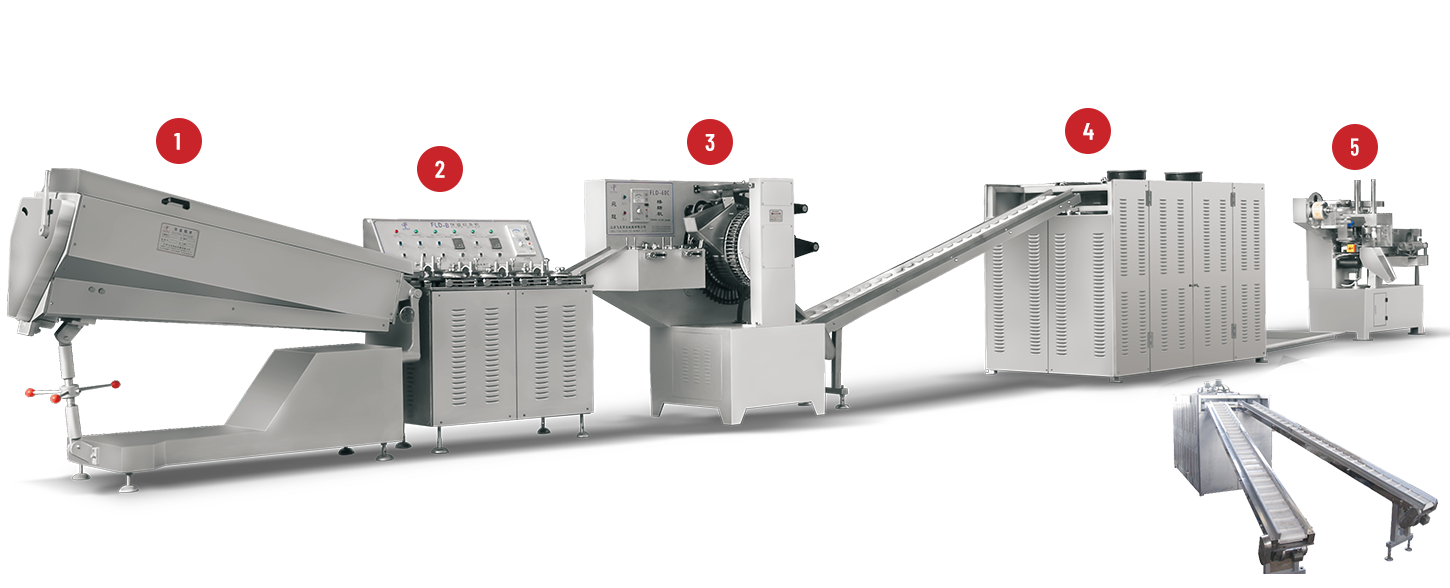

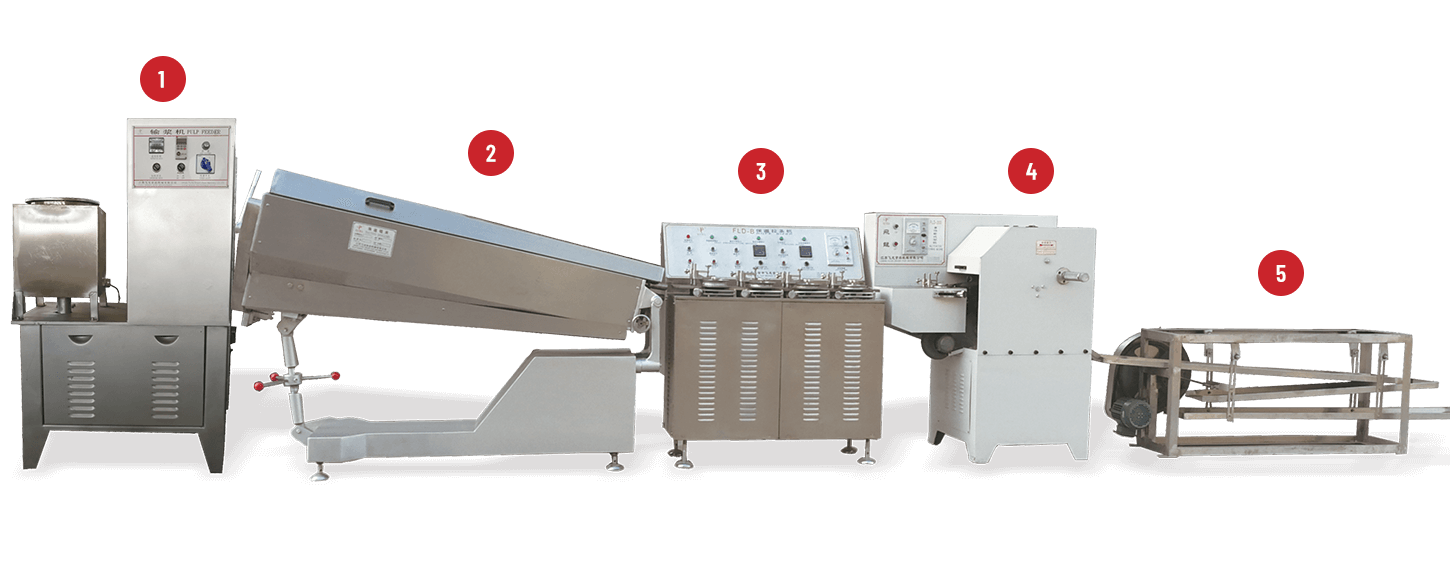

En esencia, la mayoría de las máquinas de paletas industriales utilizan un enfoque de flujo continuo o de moldeo por lotes. El azúcar derretido o el almíbar de caramelo se cocinan a una temperatura y consistencia específicas en una tetera. Una vez que alcanza la etapa deseada, la masa de caramelo caliente se transfiere (a menudo a través de un tubo o bomba calentado) a cabezales dosificadores o moldes giratorios. Se inserta un palito y se deja que el caramelo se enfríe y solidifique a su alrededor. Las máquinas básicas simplemente vierten una mezcla de dulces homogénea en un molde, pero los sistemas más sofisticados introducen ingredientes en diferentes puntos para crear capas o segmentos de sabor.

Crear piruletas de múltiples sabores

Para producir piruletas de múltiples sabores, los operadores de máquinas o controles automatizados deben introducir diferentes agentes aromatizantes y colorantes en momentos precisos durante el ciclo de moldeo. Existen algunos métodos comunes:

Vertido secuencial

Primera deposición de sabor : Se bombea una cantidad medida del primer almíbar de caramelo, con sabor A, a cada cavidad del molde.

Pausa de enfriamiento: Se deja reposar el molde brevemente para que esta capa o sección inicial comience a fraguar.

Deposición del segundo sabor : Sin desmoldar del todo ni quitar la barra, se introduce un segundo almíbar de caramelo (sabor B) encima o adyacente a la primera capa. Este proceso puede repetirse para obtener sabores adicionales siempre que los controles de tiempo y temperatura sean precisos.

Cabezales multicanal

Algunas máquinas de paletas de alta gama cuentan con cabezales dispensadores multicanal, donde cada canal está conectado a un depósito de jarabe de caramelo de diferentes sabores. Al programar el controlador de la máquina, el operador puede definir la secuencia y proporción de cada sabor en un solo vertido. Este método permite que distintos segmentos de sabores coexistan dentro de la misma forma de caramelo, produciendo una apariencia “rayada” o seccionada en sección transversal.

Vertido superpuesto o lado a lado

Para ciertas formas de piruletas, como moldes ovalados o con forma de corazón, se pueden verter dos o más jarabes de colores o sabores uno al lado del otro, uniéndose en el centro. Después de enfriar, la paleta resultante presenta una interfaz visualmente llamativa donde el sabor A está en un lado y el sabor B en el otro. Al morderlo o lamerlo, el consumidor experimenta sabores alternos.

Cómo producir piruletas en capas

Las piruletas en capas llevan el vertido secuencial un paso más allá. En lugar de bloques de sabores distintos, el objetivo es crear estratos finos de diferentes colores y sabores (por ejemplo, franjas alternas de fresa, limón y uva). Los factores clave incluyen:

Gestión precisa de la temperatura: Cada capa debe enfriarse lo suficiente para soportar la siguiente capa sin cristalizar por completo. Si la primera capa se enfría demasiado, es posible que la segunda capa no se adhiera correctamente, lo que provocará la separación.

Ciclos de deposición cronometrados: Los controladores lógicos programables (PLC) en las máquinas modernas permiten a los operadores establecer intervalos de tiempo para cada vertido. Por ejemplo, el sabor A podría servirse durante cinco segundos, seguido de un retraso de dos segundos, luego el sabor B durante cinco segundos, y así sucesivamente. Ajustar estos intervalos cambia el grosor de cada capa.

Viscosidad consistente: La viscosidad del jarabe de caramelo debe ser estable en todos los lotes de sabores. Si un lote de sabor es ligeramente más espeso o más fino, puede esparcirse de manera desigual, lo que altera la consistencia visual de las capas.

Ventajas de la producción mecánica de múltiples sabores/capas

Velocidad y consistencia: Las máquinas automatizadas pueden producir miles de paletas por hora con un control constante de las porciones y las capas. Los métodos manuales serían mucho más lentos y menos uniformes.

Personalización: Las máquinas se pueden reprogramar rápidamente para cambiar las secuencias de sabores, el espesor de las capas y las combinaciones de colores, lo que permite ejecutar lotes pequeños o sabores de temporada sin tiempos de inactividad prolongados.

Residuos reducidos: La dosificación precisa minimiza la cantidad de excesos o rechazos debido a capas fuera de especificaciones. El jarabe no utilizado a menudo se puede reciclar nuevamente al hervidor si se mantiene dentro de los límites de temperatura adecuados.

Atractivo visual mejorado: Los diseños en capas y los segmentos de múltiples sabores ofrecen una apariencia premium, que puede justificar un precio más alto y atraer la atención en los estantes de las tiendas minoristas.

Consideraciones prácticas

Limpieza y cambio: La transición de un sabor a otro, o de una versión de un solo sabor a una versión en capas, requiere una limpieza minuciosa para evitar la contaminación cruzada. Las máquinas con piezas de liberación rápida y opciones CIP (limpieza in situ) agilizan este proceso.

Compatibilidad de sabores: No todos los sabores se mezclan bien. Algunos aceites o extractos esenciales pueden interferir con las propiedades fijadoras de la masa de azúcar. Las pruebas de recetas son cruciales antes de pasar a la producción total.

Estabilidad de almacenamiento: Ciertas combinaciones de capas (por ejemplo, una capa con puré de frutas y otra con caramelo duro transparente) pueden tener diferentes tasas de migración de humedad. La formulación adecuada garantiza que las capas permanezcan estables sin derramarse ni decolorarse con el tiempo.

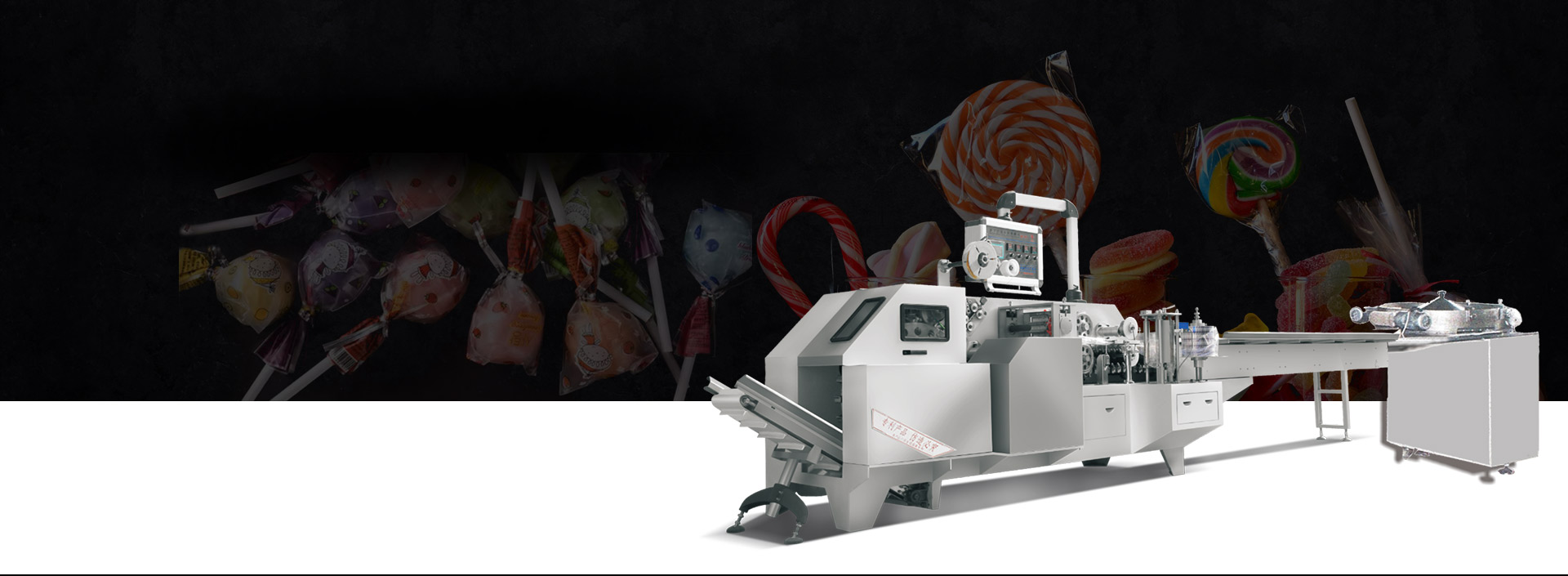

Las máquinas de paletas modernas son totalmente capaces de crear paletas de múltiples sabores y en capas. Al utilizar técnicas de vertido secuencial, cabezales dispensadores multicanal y controles precisos de temperatura y tiempo, los fabricantes pueden producir dulces visualmente atractivos y ricos en sabor. Estas capacidades avanzadas no solo mejoran la experiencia del consumidor sino que también permiten a los pasteleros diferenciar sus productos en un mercado competitivo.

Español

Español

English

English 中文简体

中文简体 русский

русский Français

Français Español

Español عربى

عربى

+86-(0)515-8465666

+86-(0)515-8465666 +86-(0)515-85566996

+86-(0)515-85566996 +86-138 1559 9708

+86-138 1559 9708 flyloong@flyloongcn.com

flyloong@flyloongcn.com

Inicio

Inicio