La alquimia de convertir el azúcar simple en una paleta sabrosa y de textura perfecta comienza mucho antes de que el caramelo toque tu lengua. Tanto en la repostería artesanal como en la industrial, los maestros fabricantes de dulces dedican una atención meticulosa a cada etapa del proceso (control de temperatura, equilibrio de ingredientes y sincronización) para garantizar que cada paleta emerja con el característico chasquido, la suave sensación en la boca y el sabor vibrante que anhelamos. A continuación se muestra un recorrido por los pasos clave que garantizan la textura y el sabor ideales, todo ello en un inglés original y vívido.

1. Seleccionar y medir los ingredientes

Azúcar Cristalino y Almíbar Invertido

Cada piruleta clásica comienza con una base de azúcar granulada. Sin embargo, la sacarosa pura es propensa a la recristalización (se forman pequeños cristales de azúcar, lo que haría que el caramelo se volviera granulado). Para evitar esto, los fabricantes de dulces suelen mezclar azúcar invertido (una mezcla de glucosa y fructosa) o un edulcorante líquido como el jarabe de maíz. Al invertir parcialmente las moléculas de sacarosa (agregando una pequeña cantidad de ácido (como ácido cítrico) o empleando azúcar invertida prefabricada), el caramelo final permanece vidrioso y claro, con una textura sedosa y no arenosa.

Agua y Humectantes

Se utiliza agua para disolver el azúcar y permitir que hierva uniformemente. Una vez que la mezcla alcanza una cierta concentración, el agua se evapora y el almíbar restante se sobresatura. Algunas recetas también pueden incluir glicerina u otros humectantes para ayudar a retener la humedad en la superficie, evitando la pegajosidad durante el almacenamiento.

Saborizantes, ácidos y colorantes

Los aceites aromáticos (menta, cereza, chicle, etc.) y los colorantes de calidad alimentaria se eligen cuidadosamente por su pureza y potencia. Se puede agregar ácido cítrico o málico para brindar un contrapunto brillante y picante, especialmente para paletas con sabor a frutas. Estos acidulantes también desempeñan un papel secundario en el control de la cristalización.

2. El cocinero crucial: alcanzar la etapa de hard crack

Disolución y calentamiento inicial

El azúcar, el agua y el jarabe de maíz (o azúcar invertido) se combinan en una olla de acero inoxidable o, en fábricas más grandes, en una tetera con camisa que permite un control preciso de la temperatura. A fuego medio, el azúcar se disuelve completamente en el agua, formando un almíbar transparente.

Monitoreo de temperatura

Los fabricantes de dulces dependen de un termómetro para dulces de alta precisión o, en entornos industriales, de sondas electrónicas de temperatura. El objetivo es la etapa de crack duro, típicamente entre 300°F y 310°F (149°C-154°C). En este punto, casi toda el agua se ha evaporado y la mezcla de azúcar restante está tan concentrada que se solidificará formando una sustancia quebradiza parecida al vidrio una vez que se enfríe.

Señales visuales y color

Más allá de la mera temperatura, los expertos artesanos también vigilan el color del almíbar. Un tono pajizo pálido indica un sabor a azúcar limpio y sin desarrollar, perfecto para paletas claras o con sabor a frutas, mientras que un toque de ámbar más profundo podría insinuar una nota más caramelizada, a menudo deseada en las variantes de caramelo o cerveza de raíz. Sin embargo, la mayoría de las fábricas modernas mantienen el almíbar en un color muy claro para permitir que brille el colorante alimentario añadido.

3. Enfriamiento rápido y adición de sabor

Apagar el almíbar

Tan pronto como la mezcla alcance la temperatura dura, debe enfriarse lo suficiente antes de darle sabor. Si vierte jarabe de azúcar bien caliente directamente en aceites aromatizantes, los delicados compuestos volátiles pueden vaporizarse, lo que provoca un sabor apagado. Por el contrario, enfriar demasiado hace que el almíbar sea demasiado viscoso, lo que provoca una mezcla desigual.

El tiempo lo es todo

La ventana ideal suele ser cuando la temperatura del almíbar ha bajado a alrededor de 270 °F a 280 °F (132 °C a 138 °C). En este punto, la viscosidad es menor (todavía se puede verter) pero lo suficientemente fría como para preservar la integridad aromática de los aceites esenciales. Se agregan saborizantes y ácidos, seguidos inmediatamente por los colorantes en polvo o solubles en agua. La agitación suave y rápida garantiza que cada gota de almíbar tenga un tono uniforme y un toque de sabor.

Minimizar la incorporación de aire

Los fabricantes de dulces revuelven lo suficiente para dispersar los sabores y colores de manera uniforme, pero evitan batir excesivamente: el aire atrapado podría crear pequeñas burbujas que estropean el acabado vidrioso del dulce, provocando un brillo opaco o un bocado inconsistente.

4. Moldear o soltar: formar la paleta

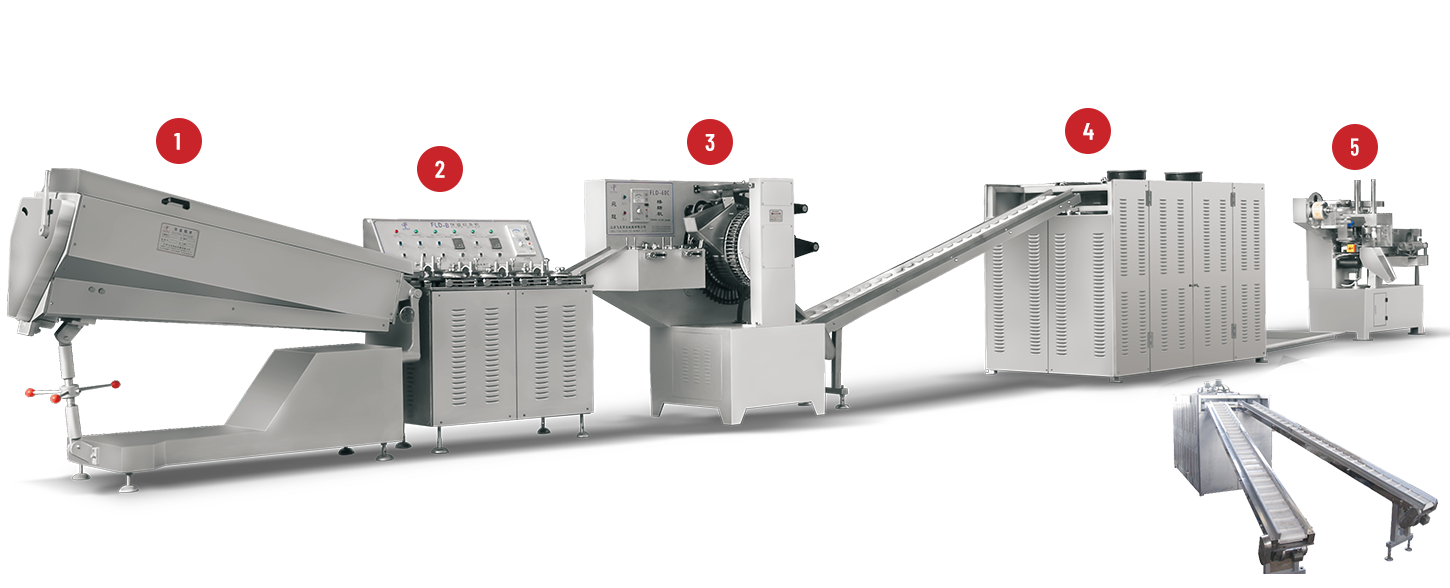

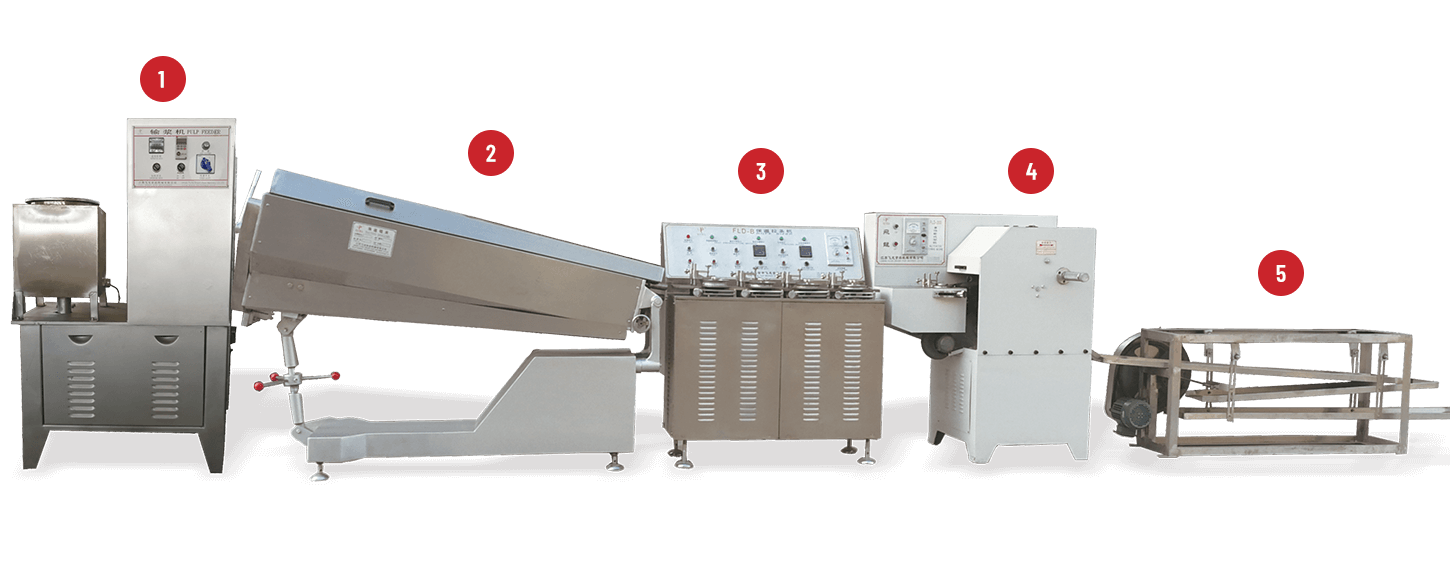

Moldes, varillas y mecanismos de caída

En la producción a gran escala, las máquinas midieron el almíbar caliente en moldes individuales, a menudo bandejas flexibles de silicona o metal con forma de clásicos discos redondos, corazones o figuras novedosas. Se inserta un palito de madera, plástico o papel apto para uso alimentario justo cuando el almíbar está a punto de fraguar, asegurándose de que se adhiera firmemente.

En las boutiques de dulces, el proceso puede ser más práctico: el jarabe derretido se puede dejar caer con los ojos o con boquillas laterales sobre una losa de mármol o una lámina antiadherente, y se presiona manualmente un palito en cada gota. Estas piruletas "estilo gota" tienden a tener un borde orgánicamente desigual: encantador, pero menos uniforme que los caramelos moldeados.

Control de temperatura de superficies de conformado

La temperatura de los moldes o las superficies de trabajo generalmente se enfría a alrededor de 70 °F a 80 °F (21 °C a 27 °C), lo suficientemente fría como para que el caramelo fragüe rápidamente, pero no tan fría como para que se agriete por el choque térmico. Una corriente suave y uniforme o una circulación de aire frío aceleran el fraguado sin estresar el vaso de azúcar.

5. Cristalización controlada y fijación de textura

Evitar cristales no deseados

Una vez en el molde, el caramelo debe cuajar sin agitar ni empujar. Cualquier alteración mecánica puede provocar que las moléculas de azúcar cristalicen prematuramente. Al mantener un ambiente tranquilo y libre de vibraciones (a veces incluso en “cuartos secos” cerrados con una humedad controlada de entre el 30% y el 35%), los fabricantes garantizan que la matriz de azúcar se solidifique uniformemente, produciendo una textura transparente y no granular.

Humedad y almacenamiento

Después de desmoldar, las piruletas se enfrían al aire hasta que alcanzan la temperatura ambiente. Luego se envasan en envoltorios individuales de celofán resistentes a la humedad. Reducir la humedad en el área de embalaje a alrededor del 30-40 % evita la absorción higroscópica de humedad. Si el caramelo estuviera expuesto a un ambiente húmedo (>60% de humedad relativa), la superficie se volvería pegajosa, el chasquido de la paleta se debilitaría y las notas sutiles de sabor (especialmente el brillo impulsado por el ácido) podrían perder brillo.

6. Control de calidad: sabor, textura y apariencia

Muestreo de textura

Los catadores de dulces experimentados (y ahora a menudo ayudados por analizadores de textura) muerden periódicamente piruletas de prueba de cada lote. Escuchan ese "chasquido" limpio y agudo (sin masticabilidad ni desmoronamiento prematuro), asegurando que el caramelo alcance (y permanezca) la textura dura adecuada.

Perfil de sabor

Además de la degustación en el banco, se pueden enviar dulces de alta gama a paneles sensoriales. Los evaluadores notan el impacto inicial de la dulzura, la liberación de aceites aromáticos en el paladar medio y la sensación en boca residual (¿es agradablemente persistente o termina demasiado abruptamente?). Los laboratorios analíticos también pueden cuantificar compuestos aromáticos volátiles mediante cromatografía de gases para confirmar que los porcentajes exactos de aceites aromatizantes coinciden con las especificaciones de la receta.

Inspección visual

Bajo una intensa iluminación cenital, los inspectores de calidad observan si hay burbujas de aire, coloración desigual o microfisuras. Cualquier piruleta con una mancha opaca, una hojuela perdida de cristalización de azúcar o una forma irregular se descarta. La uniformidad importa; después de todo, la transparencia y el brillo de una paleta aumentan la sensación de lujo y confianza en la marca.

7. Envasado, Distribución y Control de Frescura Final

Envoltorios sellados y absorbentes de oxígeno

Muchas piruletas premium están selladas individualmente en papel de celofán o papel de aluminio metalizado, a veces con pequeñas bolsitas que eliminan el oxígeno si el fabricante prevé una larga vida útil. Esto preserva los sabores volátiles y evita que el caramelo desarrolle ligeras notas desagradables (rancio o decoloración) con el tiempo.

Citas y rotación por lotes

Las etiquetas suelen incluir la fecha de "fabricación". Los minoristas practican un sistema de primero en entrar, primero en salir (FIFO), lo que garantiza que el lote más fresco llegue a los estantes. Los fabricantes rigurosos realizan pruebas periódicas de vida útil: toman muestras de los dulces al mes, tres meses y seis meses para monitorear cualquier cambio de textura. Si el azúcar comienza a absorber la humedad ambiental, o si los aceites aromáticos se oxidan suavemente y se vuelven ligeramente opacos, eso se considera el umbral de “consumo preferente” del producto.

Experiencia final del consumidor

Cuando desenvuelves esa paleta que tienes en la mano, en el momento en que sientes su superficie fría y vidriosa, sabes que una cascada de procesos cuidadosos garantizó que el caramelo fuera perfecto. Un solo bocado produce ese crujido perfecto y no calcáreo, mientras una explosión de sabor se irradia uniformemente, libre de matices amargos y picantes o residuos blandos. La dulzura persistente es clara, no contaminada por el grano, lo que lo invita a saborear tanto el arte como la ciencia de la repostería.

El viaje desde el azúcar granulada hasta la paleta perfecta implica una sinfonía de control preciso de la temperatura, química inteligente de los ingredientes (azúcares invertidos y acidulantes para impedir la cristalización no deseada) y controles de calidad atentos. Desde el momento en que la mezcla de agua y azúcar comienza su ascenso a la etapa de crack, pasando por la sincronización precisa de las adiciones de sabor y color, hasta el ambiente tranquilo y de baja humedad donde cada caramelo se asienta prístino, cada paso está coreografiado para producir ese sabor vibrante, icónico y satisfactorio. En el mundo de los dulces, la paleta es un testimonio de cómo la ciencia y la creatividad pueden unirse, transformando el humilde azúcar en una golosina parecida a una joya que deleita el paladar y la vista por igual.

Español

Español

English

English 中文简体

中文简体 русский

русский Français

Français Español

Español عربى

عربى

+86-(0)515-8465666

+86-(0)515-8465666 +86-(0)515-85566996

+86-(0)515-85566996 +86-138 1559 9708

+86-138 1559 9708 flyloong@flyloongcn.com

flyloong@flyloongcn.com

Inicio

Inicio