Comprender los conceptos básicos de dar forma a piruletas

Producir piruletas de diferentes formas implica guiar el caramelo fundido hacia cavidades especialmente diseñadas o utilizar presión mecánica para forzar que el caramelo adquiera forma. Los factores clave incluyen:

Material y construcción del molde

Metal (aluminio, acero inoxidable): enfriamiento rápido, muy duradero, adecuado para operaciones de gran volumen.

Silicona de grado alimenticio: Flexible para un fácil desmoldeo, utilizada principalmente en configuraciones artesanales o de pequeña escala.

Plástico (Policarbonato): Ofrece transparencia (para ver el nivel de llenado), pero un enfriamiento más lento y menos duradero.

Mecanismo de liberación y ángulo de tiro

Todos los moldes requieren una ligera inclinación (1–3°) en las paredes verticales (“borrador”) para que la paleta endurecida se pueda quitar sin rasgarse ni pegarse.

Las formas complejas (por ejemplo, figuras con recortes) a menudo necesitan moldes de varias partes o núcleos laterales que se retraen antes de la expulsión.

Control de viscosidad y temperatura

El azúcar derretido (alrededor de 148 °C/300 °F) debe permanecer líquido el tiempo suficiente para llenar todos los rincones. Si el molde está demasiado frío, el caramelo comienza a fraguar antes de que se llene la cavidad, lo que produce huecos.

Algunas recetas agregan glucosa o jarabe de maíz para reducir el riesgo de cristalización, asegurando un llenado consistente en moldes detallados.

2. Métodos de conformación primaria

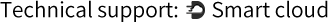

En la industria se utilizan cuatro enfoques principales. Cada uno varía en complejidad, tiempo de ciclo y nivel de detalle alcanzable:

2.1 Moldeo estático (relleno por gravedad)

Pasos del proceso:

Calentar y licuar: el azúcar (con color y sabor) se cocina a ~148 °C.

Dispensar en moldes estacionarios: el caramelo fundido se vierte (mediante gravedad o bomba de baja presión) en placas de molde fijas sobre una mesa o transportador plano. Se coloca previamente un palo en una pequeña hendidura.

Cool & Harden: Los moldes pasan por debajo o a través de una zona de enfriamiento (ventilador o túnel de aire frío).

Desmoldar: una vez que se ha endurecido lo suficiente (generalmente entre 15 y 30 segundos), la placa se abre y un simple eyector empuja la paleta hacia una cinta recolectora.

Capacidad de forma:

Moderadamente detallado: los corazones, las estrellas, los personajes simples o los logotipos planos funcionan bien.

Limitaciones: Los cortes socavados (huecos profundos) son difíciles; Las cavidades deben ser ahusadas.

Ventajas y limitaciones:

| Aspectoooo | Detalles |

|---|---|

| Facilidad de configuración | (Placas simples; cambio de moldes en <2 minutos) |

| Velocidad de producción | ~300 unidades/hora por estación (varía según el número de moldes y la eficiencia de enfriamiento) |

| Nivel de detalle | (Sin socavaduras; solo relieves y formas básicos) |

| Tamaño de ejecución ideal | Hasta ~10 000/semana |

| Mantenimiento | Bajo (piezas móviles mínimas; limpieza ocasional de residuos de azúcar) |

Moldura rotativa (carrusel)

Pasos del proceso:

Configuración del carrusel: Se montan múltiples cavidades para moldes en una placa giratoria.

Dispensar: en una estación de llenado designada, una boquilla precisa inyecta caramelo fundido en cada bolsillo. Un pasador (o clip) que sujeta el bastón mantiene el bastón centrado.

Enfriamiento inmediato: Después del llenado, las bolsas giran debajo de placas enfriadas o boquillas de chorro de aire para iniciar una solidificación rápida.

Expulsar: aproximadamente entre 30 y 60 segundos después, el bolsillo se alinea con un mecanismo de expulsión. Un pasador empuja la paleta terminada, que cae sobre un mini transportador o brazo de barrido.

Capacidad de forma:

Muy detallado: relieves intrincados, recortes, formas de varias partes (por ejemplo, caras de dibujos animados, logotipos).

Multicolor/Capa: Puede usar boquillas secuenciales para aplicar capas (p. ej., inyectar una base roja y luego una parte superior blanca).

Ventajas y limitaciones:

| Aspect | Detalles |

|---|---|

| Facilidad de configuración | (Los ajustes de sincronización y alineación de la placa tardan entre 5 y 10 minutos) |

| Velocidad de producción | ~1 000 unidades/hora (dependiendo del número de cavidades y la duración del ciclo) |

| Nivel de detalle | (Admite socavados, núcleos laterales, rellenos multicapa) |

| Tamaño de ejecución ideal | ~10 000–50 000/semana |

| Mantenimiento | Moderado (las levas y boquillas de precisión necesitan calibración/limpieza periódica) |

Moldeo por compresión (émbolo)

Pasos del proceso:

Vierta o coloque el pre-barra de caramelo: se deja caer una “barra” medida de azúcar tibia (ligeramente por debajo de 148 °C) en la cavidad inferior del molde.

Comprimir: un émbolo superior a juego desciende, lo que obliga al caramelo a llenar toda la cavidad. El exceso de caramelo se exprime a lo largo de los bordes.

Enfriamiento: el caramelo comprimido permanece en contacto con las superficies frías del molde durante aproximadamente 10 a 20 segundos.

Expulsar: los pasadores eyectores en la placa inferior empujan el pop con forma hacia una correa de descarga.

Capacidad de forma:

Lo mejor para formas planas o delgadas: logotipos, medallas, relieves delgados (por ejemplo, insignias corporativas o diseños poco profundos).

Profundidad 3D limitada: las formas profundas o redondeadas son más difíciles de replicar con un simple émbolo.

Ventajas y limitaciones:

| Aspect | Detalles |

|---|---|

| Facilidad de configuración | (La alineación del émbolo requiere precisión; el desgaste de la cavidad afecta el ajuste) |

| Velocidad de producción | ~200 unidades/hora (el ciclo implica enfriamiento por compresión) |

| Nivel de detalle | (Excelente para relieves nítidos y poco profundos, pero no para cortes profundos) |

| Tamaño de ejecución ideal | Hasta ~10 000/semana |

| Mantenimiento | Moderado (los sellos del émbolo y las superficies del molde necesitan inspección periódica) |

Moldeo por inyección (alta capacidad/industrial)

Pasos del proceso:

Alimentación y colector calentados: el caramelo fundido se mantiene en un colector calentado (para evitar la cristalización prematura).

Inyección de alta presión: Los actuadores hidráulicos o tipo ariete empujan los dulces a través de boquillas de “canal caliente” hacia cada cavidad simultáneamente.

Enfriamiento rápido: las cavidades del molde están rodeadas por canales de refrigerante (agua o glicol) para solidificar rápidamente el caramelo.

Expulsar y recortar: después de un tiempo preciso de llenado y permanencia (~5 a 15 segundos), las placas eyectoras hidráulicas empujan los pops hacia afuera; un raspador o cinturón automático elimina cualquier rebaba.

Capacidad de forma:

Extremadamente detallado: puede manejar socavaduras, acciones de moldes de múltiples deslizamientos y núcleos laterales.

Opciones de múltiples colores/capas: Se pueden inyectar diferentes flujos de azúcar de forma secuencial o coinyectar.

Ventajas y limitaciones:

| Aspect | Detalles |

|---|---|

| Facilidad de configuración | (Alineación compleja del colector y ajuste de parámetros; los cambios de molde requieren horas) |

| Velocidad de producción | ~3 000 unidades/hora (varía según el número de cavidades; los moldes industriales de múltiples cavidades pueden empujar aún más) |

| Nivel de detalle | (Precisión de primer nivel; ideal para marcas, gráficos multicapa) |

| Tamaño de ejecución ideal | > 50 000/semana |

| Mantenimiento | Alto (los sistemas hidráulicos, los canales calientes y las válvulas de precisión necesitan un mantenimiento constante) |

Estén atentos a nuestro próximo artículo.

Español

Español

English

English 中文简体

中文简体 русский

русский Français

Français Español

Español عربى

عربى

+86-(0)515-8465666

+86-(0)515-8465666 +86-(0)515-85566996

+86-(0)515-85566996 +86-138 1559 9708

+86-138 1559 9708 flyloong@flyloongcn.com

flyloong@flyloongcn.com

Inicio

Inicio